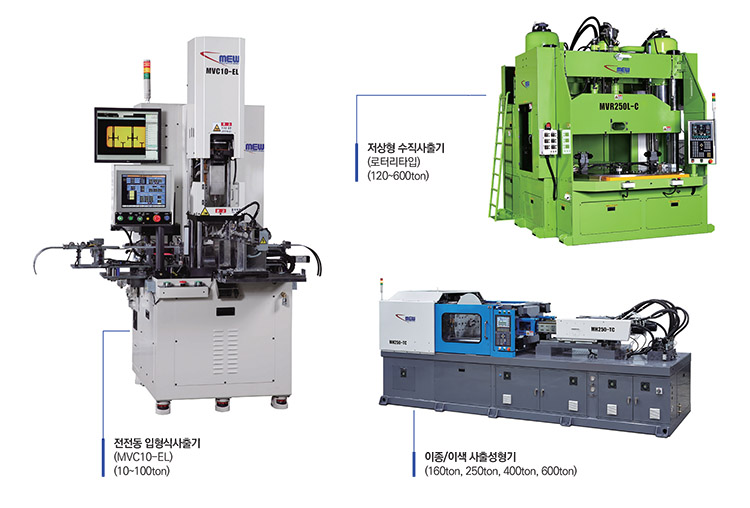

- Digital Transformation’이 구현된 ‘MOLD4.0’ 스마트 사출성형기‘ 실현 위한 첫발㈜코아칩스(대표이사 오재근, 이하 ‘코아칩스’)는 지난 11월 6일, 경남 창녕공장에서 사출성형기 EDIS 1호기 출고기념, 한마음 잔치’ 행사를 거행했다. ‘사출 관련 통합 스마트 사출 솔루션’ 전문업체를 표방하고 있는 코아칩스는 올해 BMK 사출기 사업을 인수했었던 (주)ATK전자를 인수함과 함께, (주)현대성형기의 하이브리드 방식 EDIS 모델 사업(생산, 영업) 승계 협약을 체결함으로써 ATK의 수직형 사출성형기와 현대성형기의 수평형 사출기 부문까지 사업화할 수 있게 되어 전 모델 제조 및 판매 라인업을 완성하게 되었다.코아칩스는 본사 및 화성, 창녕공장의 역할을 분담하는 사업구조 개편 이후 본격적인 생산체제에 돌입한 이후 자사의 사출성형기 EDIS 1호기를 무사히 출고할 수 있게 되었다. 이에 1호기 출시를 기념하고, 또 1호기의 정상출고를 위해 성심성의껏 최선을 다해온 직원들의 노고를 격려하는 차원에서 한마음 잔치를 개최하게 된 것이다. 코아칩스 오재근 대표이사는 인사말을 통해 “많은 분의 관심과 성원에 힘입어 ‘코아칩스’의 이름으로 ‘사출성형기 1호기’를 무사히 출고할 수 있게 되어 이 기쁨을 나누는 자리를 마련하였다”라며, “지난 60일간 제대로 쉬지도 못하고 ‘1호기’ 정상출고를 위해 불철주야 업무에 매진해온 ‘기계사업부’, ‘CS사업부’ 코아칩스 직원 모두에게 아낌없는 찬사를 보낸다”라고 전했다. 또한 “귀한 시간을 내어 이 자리에 참석해주신 소중한 분들과 함께 ‘Digital Transformation’이 구현된 ‘MOLD4.0’ 스마트 사출성형기‘ 실현을 위한 첫발을 내디딜 수 있게 되어 더욱 영광이다.”라고 덧붙였다.이날 행사는 오재근 대표이사의 환영사를 시작으로, 승진자 인사발령 및 사령장 수여식과 축사, 그리고 1호기 출고기념 케커팅식에 이어 공장 투어, 축하파티 등으로 이어졌다.코아칩스는 사출분야 관련 ‘센서–데이터 처리(센싱, 제어)–사출성형기–통신(유/무선)-사출 기반 MES’의 수직적 통합솔루션을 보유한 세계적인 경쟁력을 갖춘 IIoT 디바이스 전문업체로서, 코아칩스의 스마트 IoT 사출기에는 외부 서버에 따로 구축하는 MES 소프트웨어의 상당 부분을 사출기 자체에 내장해 구현하고자 한다. 이러한 스마트 IoT 사출기는 2021년 1/4분기에 출시될 예정이다.

이용우

2020-12-14