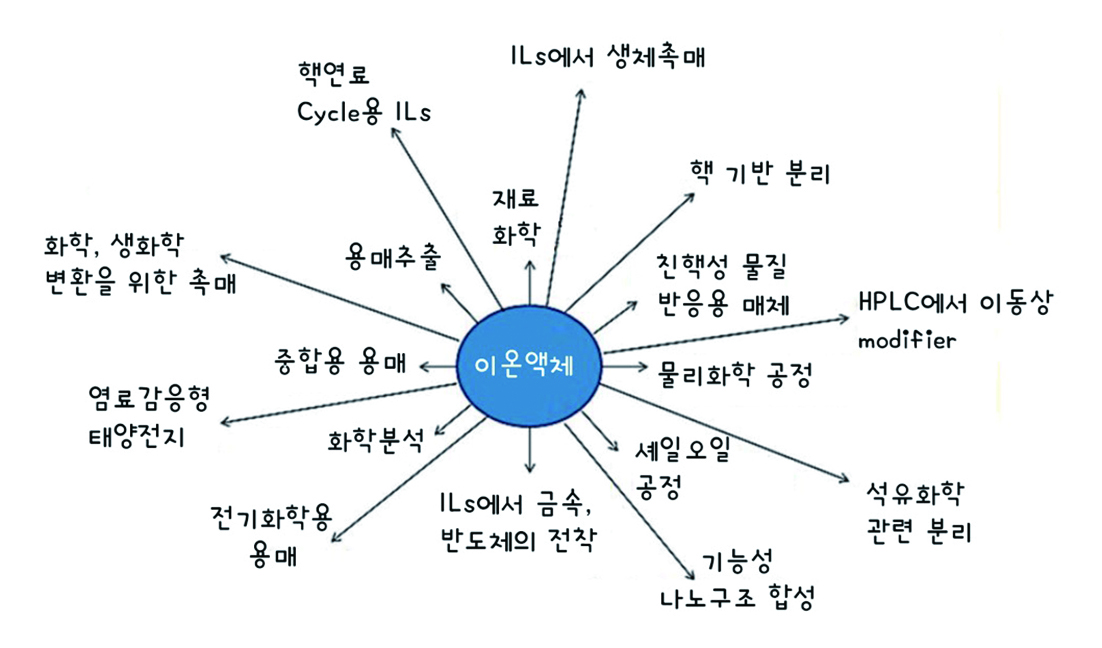

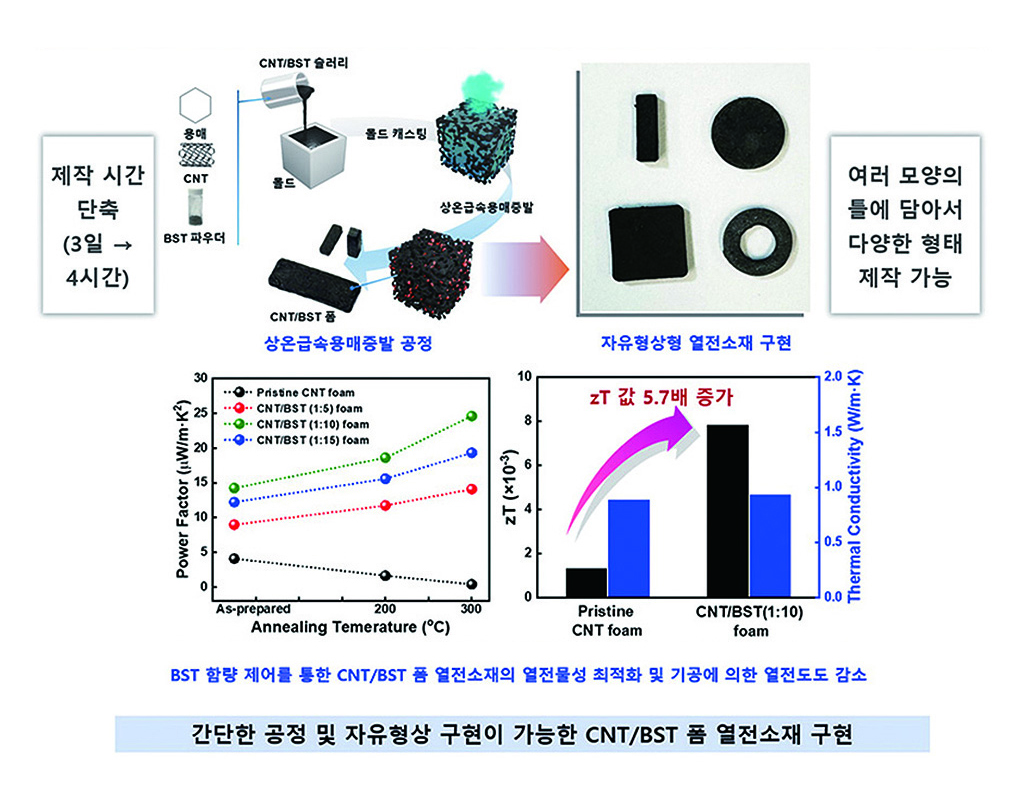

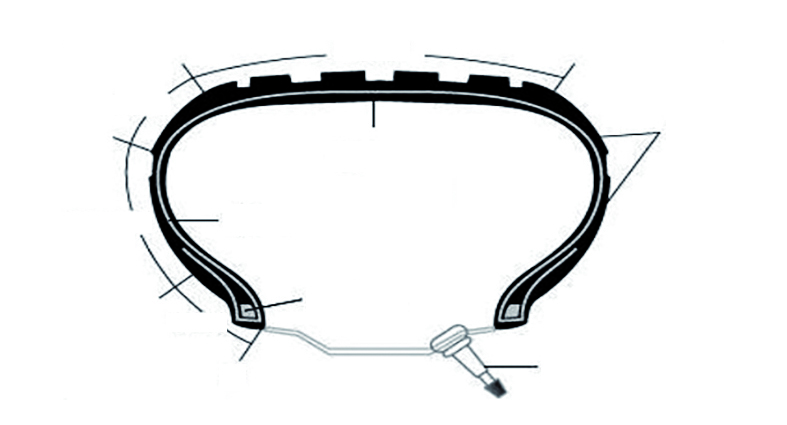

- 디스플레이, 반도체, 항공우주 등 첨단 산업에서 폭넓게 활용가능한 친환경 폴리이미드 소재 개발 환경 규제가 강화되고 친환경 소재 수요가 늘어나는 가운데, 국내 연구진이 독성 유기용매 대신 물을 활용한 폴리이미드 제조 기술을 세계 최초로 개발했다. 본 기술의 핵심인 중합이 완료된 수계 폴리이미드 용액 한국화학연구원 원종찬·김윤호·박종민 박사 연구팀은 물을 용매로 사용해 고온 내구성과 높은 강도를 갖춘 폴리이미드를 중합하는 친환경 공정을 성공적으로 구현하였다. 수계 폴리이미드 제조 기술을 개발한 고기능고분자연구센터 연구자들 물을 용매로 하는 폴리이미드 친환경 중합 기술 개발물을 용매로 이용한 폴리이미드 친환경 중합 기술 및 이를 이용한 코팅용액, 필름 제조 및 3D 프린팅 구조화 응용 연구 그림 폴리이미드는 우수한 내열성, 기계적 강도, 화학적 안정성을 지닌 고분자 소재로, 디스플레이, 반도체, 항공우주 등 첨단 산업에서 폭넓게 활용된다. 특히 반도체 및 전자기기 수요 증가로 전 세계 폴리이미드 시장은 연평균 7% 이상의 성장을 기록 중이다. 수계 폴리이미드 용액을 이용한 대면적 필름화 공정 그런데 기존 폴리이미드 중합은 NMP, DMAc, DMF와 같은 독성 유기용매를 필수적으로 사용해 환경 오염과 인체에 유해하다는 문제가 있었다. 더불어, 중합 공정 온도가 350도 이상으로 높아 에너지 소비가 크고 생산 단가가 높은 한계가 있었다. 물에서 중합한 불소계 투명 폴리이미드 및 필름화 기술 개발불소계 투명 폴리이미드 전구체 수계 합성 및 고상 중합을 통한 분자량 증폭 개념도, 투명 폴리이미드 필름 위에 제작된 투명 면상발열체(히터) 발열 특성 결과 이러한 문제를 해결하기 위해 연구팀은 물 기반(Water-borne) 중합 공정을 개발했다. 이를 통해 기존 유기용매 공정을 대체하며, 고성능 폴리이미드를 친환경적으로 합성할 수 있는 길을 열었다. 개발된 기술은 기존 대비 공정 온도를 250도 이하로 낮추면서, 기존 유기용매 방식을 적용하여 이미 상용화된 대표적인 폴리이미드 제품*과 동일한 수준의 물성을 확보하였다. * 600°C 이상의 우수한 내열 특성과 330메가파스칼(MPa) 이상의 높은 인장강도 일반적으로 기존의 폴리이미드 소재 제조 공정에는 비점*이 높고 독성이 강한 유기용매**가 사용되지만, 본 기술은 물을 반응 용매로 사용하여 합성 재료의 원가를 10% 이하***로 대폭 절감할 수 있다. 또한 독성 유기용매 처리를 위한 고비용 증류 회수시설이 필요 없다.* 액체 물질의 증기압이 외부 압력과 같아져 끓기 시작하는 온도 ** NMP(N-Methyl-2-pyrrolidone), DMAc(Dimethylacetamide), DMF(Dimethylformamide)*** 용매 원가 : NMP 20L 약 400불($), 증류수 20L 10불($), 공업용 수돗물 1톤 1불($) 미만 박사랑 석사후연구원(주저자)이 제조한 폴리이미드 또한, 기존 유기용매 기반 공정에서는 350°C 이상의 고온이 필요하지만, 본 기술은 공정 온도를 100°C 이상 낮춘 250°C의 저온 공정을 가능하게 하여 에너지 소비를 전기 용량 기준으로 30% 이상 절감할 수 있는 장점이 있다. 물 환경에서의 폴리이미드 기능화물을 용매로 이용한 폴리이미드 고분자의 기능화 중합 기술 및 이를 이용한 미세 패턴 형성 공정 기술 및 이를 이용한 반도체 디바이스 제작 예시. 본 기술은 기존의 독성 유기용매를 대체하는 친환경 공정을 제시함으로써, 폴리이미드 소재의 상업화 가능성을 더욱 높였다. 실제로 본 기술을 활용하여 배터리 음극 바인더 및 절연 소재로 두 차례 기술 이전을 체결하였다. 연구팀은 배터리 바인더, 절연 코팅, 3D 프린팅 소재 등 다양한 응용 연구를 통해 고부가가치 산업으로 확장해 나갈 계획이다. 원종찬·김윤호 박사는 “이번 연구는 환경과 경제성을 동시에 만족시키는 혁신적인 친환경 공정으로, 폴리이미드 소재뿐만 아니라 고성능 고분자 소재의 장기적 발전과 글로벌 경쟁력 강화를 위해 연구를 이어갈 계획이다.”라고 밝혔다. 이번 연구 결과는 에이씨에스 서스테이너블 케미스트리 & 엔지니어링(ACS Sustainable Chemistry&Engineering, IF : 8.3) 10월호 표지논문과 케미칼 엔지니어링 저널(Chemical Engineering Journal, IF : 13.4) 7월호에 각각 게재되었다. 또한 한국화학연구원 기본 사업과 과학기술정보통신부의 중견연구자사업, 나노및소재 기술개발사업의 지원을 받아 수행되었다.

편집부

2025-02-07