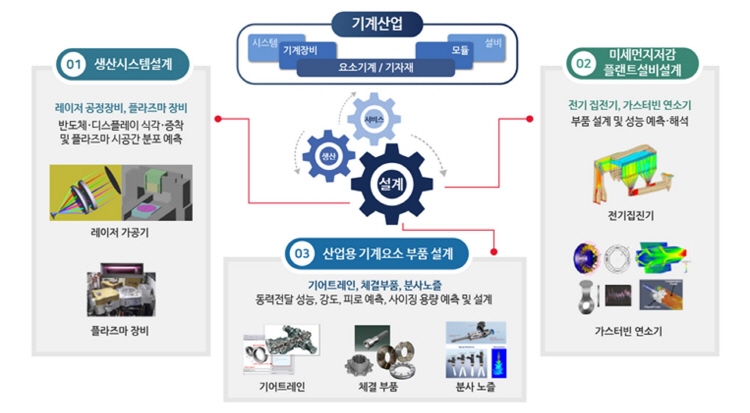

- 기계연 40년 기계설계 노하우로 중소·중견기업 핵심 기계설비 설계 지원- 부품, 모듈, 장비설계까지 스마트 DP 하나면 다 된다! 과학기술정보통신부 산하 한국기계연구원(원장 박상진, 이하 기계연)이 40여 년의 기계설계 노하우를 담은 스마트 설계 플랫폼 ‘스마트 DP(Smart Design Platform)’로 중소·중견기업의 기계산업 경쟁력 강화를 지원하고 있어 눈길을 끈다.기계연 스마트산업기계연구실 이근호 책임연구원 연구팀은 기계연의 설계 노하우를 집약한 소프트웨어 프로그램인 스마트 DP를 개발하고, 국내 중소·중견기업의 기술 경쟁력 강화를 지원하고 있다.스마트 DP는 중소·중견기업이 기계산업 현장에서 필요로 하는 기어 트레인부터 체결부품, 분사 노즐, 레이저 가공 장비, 플라즈마 가공 장비, 가스 연소기, 전기 집진기까지 총 21종의 다양한 핵심 기계 부품을 가상으로 설계할 수 있는 소프트웨어다.스마트 DP 웹사이트*에서 회원에 가입하면 원하는 기업 누구나 프로그램을 활용할 수 있다. 기업은 프로그램에 원하는 사양을 입력하면, 최적화된 설계를 제공받을 수 있다. * http://www.kimm.re.kr/smartdp 스마트 DP 홈페이지 메인 화면 스마트 설계 소프트웨어의 개념 연구팀은 지난 2009년부터 스마트 DP의 시범운영을 시작한 이후, 2020년 정식 서비스를 출범하고 운영을 이어오고 있다. LS엠트론은 기어 트레인 설계 프로그램을 기술이전 받아 트랙터 변속장치 설계에 활용했으며, 진솔터보기계는 기어박스 설계에 스마트 DP를 활용하기도 했다. 이 밖에도 지금까지 국내 기업과 대학, 기관 등 36개 기관이 서비스를 이용하고 있다. 스마트 DP를 이용한 트랙터 변속기 설계 사례 스마트 DP 서비스를 활용하면 기계설비 분야의 전문 인력 부족으로 어려움을 겪어왔던 기업이나, 기존의 상용 소프트웨어 프로그램의 값비싼 이용료 부담에 선뜻 새로운 제품, 공정 개발에 나서지 못했던 중소·중견기업도 경쟁력 강화에 박차를 가할 수 있다.이근호 책임연구원은 “중소·중견기업이 스마트 DP를 활용해 기계장비 설계 기술 자립은 물론 제품 개발 주기를 단축하는 성과를 보이고 있다”며, “더 많은 기업이 스마트 DP를 활용한 예산 절감과 매출 극대화의 선순환으로 경쟁력을 키우는 데 도움이 되었으면 한다”고 말했다.한편 이번 연구는 국가과학기술연구회의 BIG 과제가 지원하는 ‘핵심 기계설비 스마트 설계 플랫폼 기술 개발’ 과제의 지원을 받아 수행했다. 문의: 한국기계연구원 스마트산업기계연구실 이근호 책임연구원 042-868-7161 / 010-5424-7161 / ghlee762@kimm.re.kr

취재부

2021-12-07