뉴스 News

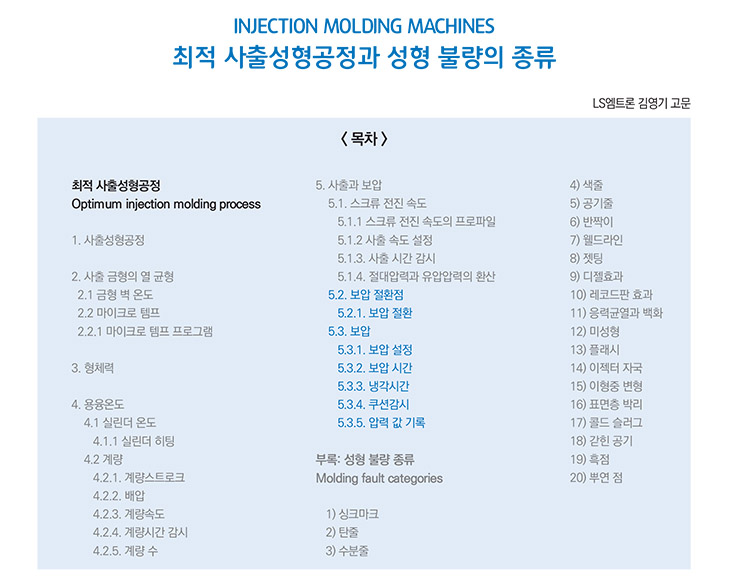

기술과 솔루션

news

기술과 솔루션

관리자

2021-04-20

편집부

2021-04-06

편집부

2021-04-05

편집부

2021-03-23

편집부

2021-03-22

편집부

2021-03-17

편집부

2021-03-17