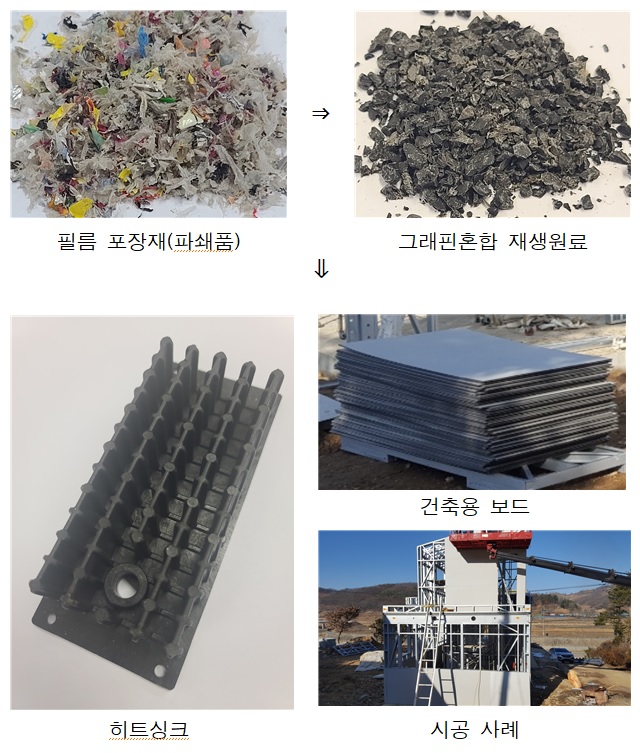

- 최근 적체된 필름 포장 폐기물, 업사이클링 신소재로 재탄생- 특허기술은 필름 포장재를 이용한 업사이클링 목적으로 공개- 대량 생산 위해 전국 SRF 복합화 소재 분석 돌입 실시 한국포장재재활용사업공제조합(이사장 송재용 이하 공제조합)은 최근 한국생산기술연구원과 협약을 맺고, 합성수지 포장 폐기물에 그래핀을 혼합한 업사이클링 재생원료 개발에 성공했다고 밝혔다.한국생산기술연구원 최두영 박사팀은 시멘트 소성로 보조 연료로 재활용하는 고형연료(SRF, Solid Refused Fuel)에 꿈의 소재로 불리는 그래핀을 혼합하여 고가의 알루미늄 재질을 대체할 수 있는 기능성 재생원료를 개발했다. 최두영 박사는 필름 포장재와 그래핀 복합 신소재 제조기술 개발과 함께 단일재질 재생원료(PP, 폴리프로필렌)를 이용하여 가로등에 사용되는 히트싱크(방열판)와 건축용 나무합판을 대체하는 보드를 만들었는데, 신소재로 만든 히트싱크는 알루미늄을 사용한 기존 제품의 중량을 약 56.5%로 감소시키면서도 90% 이상 수준의 방열 기능성을 확인했고, 건축용 보드는 나무합판에 비해 중량을 감소시켜 작업시간을 크게 단축할 수 있으며, 새집증후군을 일으키는 오염물질인 포름알데히드도 검출되지 않아 매우 친환경적인 건축 자재인 점을 특히 강조했다. 필름 포장재-그래핀 복합화 재생원료 제조기술 특허 출원한국생산기술연구원은 필름 포장재 등 합성수지 폐기물에 그래핀을 혼합하여 업사이클링 재생원료 제조기술을 공제조합과 공동명의로 특허를 출원했다. 공제조합은 필름 포장재를 이용하여 업사이클링 재생원료를 제조할 목적으로 기술이전을 요청하는 기업에 한국생산기술연구원을 통해 지원할 예정이다. 필름 포장재-그래핀 복합화 물성 분석과 상용화 지원사업 추진공제조합은 올해도 적체된 필름 포장재를 복합화한 신소재로 제조 가능한 제품을 추가 개발하는 등 상용화 사업에 적극 나설 방침이다. 전국에서 발생되는 필름 포장재를 재활용한 고형연료(SRF)를 지역별, 계절별로 수집하고, 그래핀 복합화 신소재와 물성(소재가 가지고 있는 성질)을 비교·분석한 뒤, 데이터베이스(DB)를 구축한다는 계획이다.공제조합 송재용 이사장은 “이번에 개발한 업사이클링 재생원료는 그래핀 함량 조절에 따라 다양한 제품에도 적용이 가능한 것으로 확인되었다”라면서, “재활용사업자가 이 기술을 이전받아 고부가가치의 업사이클링 제품 대량생산이 가능하게 된다면 폐비닐 적체도 해소되고, 재활용시장에도 획기적인 변화를 가져올 것으로 기대한다”고 말했다.

편집부

2021-03-12