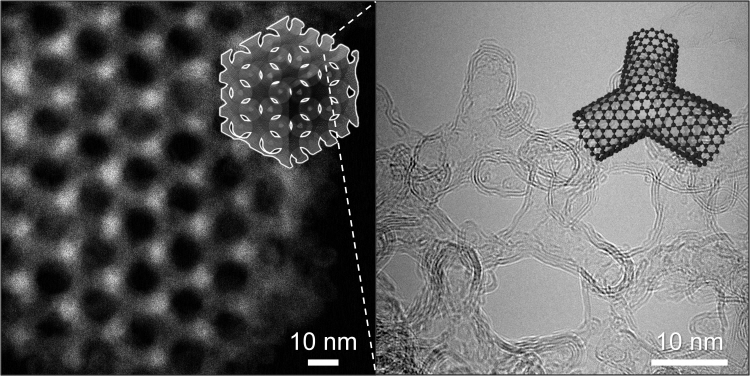

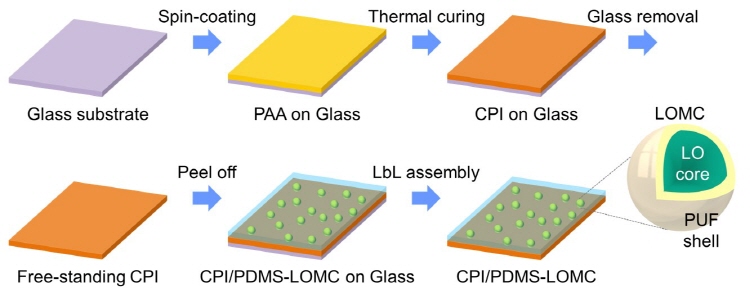

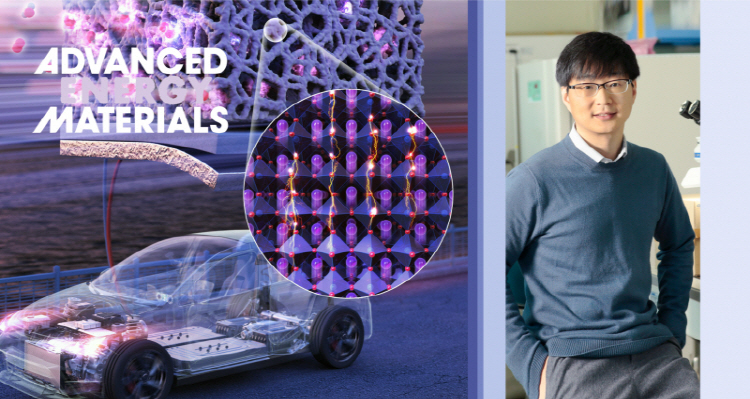

- 리튬이온과 전자 전도성 모두 우수해 각광… AEM 표지 논문 게재한 번 충전으로 서울-부산 왕복 거리보다 긴 1,000km를 달릴 수 있는 전기차 전지기술이 개발됐다.서동화 교수팀은 삼성전자 종합기술원 연구진과 공동연구를 통해 차세대 전기차 배터리인 리튬공기배터리의 수명을 획기적으로 향상시켰다. 전지 내부의 유기물을 양자역학적 모델링 기법을 통해 개발된 세라믹 물질로 교체해 충·방전 수명이 10배 이상 향상됐다.UNIST(총장 이용훈)와 삼성전자 종합기술원(원장 황성우) 공동연구팀은 차세대 전지로 주목받고 있는 리튬공기전지 내부의 유기물질을 세라믹 소재로 바꿔 그동안 상용화의 난제로 지적돼 온 전지 수명 저하 문제를 해결했다. 이번 연구 결과는 에너지 재료 분야 저명 학술지인 어드밴스드 에너지 머터리얼즈(Advanced Energy Materials)의 표지 논문으로 선정돼 10월 13일에 출판됐다.Advanced Energy Materials 표지 이미지개발된 복합 기능성 세라믹 소재는 전자(붉은색 구)와 리튬이온(자홍색 구) 전도성 모두가 우수함을 나타냄.리튬공기전지는 현재 각종 전자기기와 전기차에 쓰이는 리튬이온전지보다 10배 이상 더 많은 에너지를 저장할 수 있다. 또 공기 중 산소를 전극재로 쓰기 때문에 금속 소재를 사용하는 리튬이온전지보다 경량화도 훨씬 유리하다. 가볍고 오래 달리는 차세대 경량 전기차 전지로 각광받는 이유다.다만, 전지 작동과정에서 발생하는 활성산소 때문에 전지 수명이 떨어지는 고질적인 문제점을 안고 있었는데, 연구진이 이를 해결할 방법을 찾아냈다. 연구진은 전지 내부의 유기물질을 고성능 세라믹 소재로 대체함으로써 전지 수명을 획기적으로 향상시켰다. 기존에는 10회 미만이었던 충·방전 수명이 100회 이상으로 크게 개선된 것이다.양자역학 모델링을 통해 최적화된 조성을 갖는 물질을 찾음(a) 양자역학 모델링(컴퓨터 모델링)을 통해 예측한 세라믹 소재의 조성에 따른 리튬 이온 전도도와 전기 전도도, (b) 페로브스카이트 결정 구조 내 리튬 이온의 확산 경로와 (c) 그에 따른 확산 활성화 에너지. 연두색 구: 리튬 이온, 하늘색 구: 타이타늄 이온, 노란색 구: 란타늄 이온, 빨간색 구: 산소 이온.제1저자인 삼성전자 종합기술원 마상복 전문연구원은 “차세대 전지로 주목받는 리튬공기전지의 상용화를 앞당길 수 있는 원천 소재 기술을 개발했다는 데 큰 의미가 있다.”라고 설명했다. 또 고체 형태인 세라믹 소재가 우수한 이온 전도성과 전자 전도성을 동시에 갖췄다는 점도 주목받고 있다. 일반적으로 세라믹 물질은 이온 전도성만 높지만 이번에 개발된 물질은 전자 전도성 또한 뛰어나다. 이 때문에 전지의 다양한 구성 부품에 쓰일 수 있다.개발된 전지의 구조와 성능(a) 새롭게 개발된 혼합도체를 적용한 리튬공기전지 셀 구성, (b) 주사전자현미경으로 관찰한 충·방전 전후의 혼합도체 세라믹 입자의 형태 변화, (c) 100회 충·방전에도 성능 저하 없는 우수한 수명 특성 규명.연구팀은 밀도범함수 이론 기반의 양자역학 모델링 기법을 통해 이온과 전자 모두 높은 전도성을 갖는 물질을 찾았다. 이를 통해 망간 또는 코발트를 품고 있는 페로브스카이트 구조의 세라믹 소재가 높은 리튬이온전도도와 전자 전도도를 동시에 갖는 사실을 밝혔다.교신저자인 UNIST 서동화 교수는 “신규 세라믹 소재는 전자와 리튬이온을 동시에 전달할 수 있기 때문에 리튬공기전지 뿐만 아니라 전지 분야에 쓰일 수 있을 것”이라고 기대했다.연구수행은 삼성전자, UNIST 기관 고유 사업인 미래선도형 특성화 사업과 한국과학기술정보연구원의 슈퍼컴퓨터 자원의 지원으로 이뤄졌다.* 논문명: Mixed Ionic–Electronic Conductor of Perovskite LixLayMO3−δ toward Carbon‐Free Cathode for Reversible Lithium–Air Batteries문의: 에너지화학공학과 서동화 교수 (052)217-3035

편집부

2020-12-02