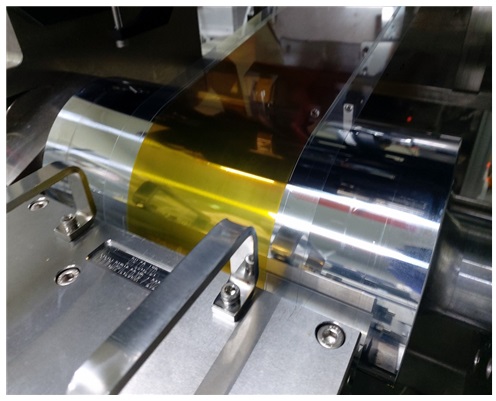

- 향후 주요 국내 자동차 생산업체 공급 예정 상용차에 바로 적용할 수 있는 경량화된 기밀 에어덕트가 개발됐다. 기존 프랑스산 에어덕트를 대체할 국산화 기술을 확보하고, 국내 자동차산업의 자립도를 높이는 데 큰 도움이 될 것으로 보인다. 과학기술정보통신부 산하 한국기계연구원(원장 류석현, 이하 기계연) 부산기계기술연구센터 배승훈 선임연구원 연구팀과 유진에스엠알시오토모티브테크노㈜(이하 유진SMRC A.T., 대표 김흥식), 에스에이치코리아(대표 우상일) 연구팀은 자동차 콕핏 모듈*의 에어덕트 제조 기술을 획기적으로 개선했다. 성능평가에서 완성차 규격을 만족해 상용화를 앞두고 있다.* 콕핏 모듈(Cockpit Module): 자동차 운전석을 구성하는 핵심 부품들의 통합된 기본 단위. 계기판, 공조 장치, 라디오, 시계, 소형품 수납 장치 등이 포함된다. 운전자의 기능 조작과 정보 확인이 쉽도록 설계되었으며, 디자인, 편의성, 안전성 측면에서 매우 중요한 부품이다. 한국기계연구원 부산기계기술연구센터 배승훈 선임연구원(오른쪽)이 개발된 경량화 에어덕트를 살펴보고 있다. 기존의 에어덕트는 고밀도 폴리에틸렌(HDPE) 소재로 제작돼 무겁고 단열 성능이 부족해 열 손실이 컸으며, 조립 과정의 불편성과 소음 발생 등의 문제가 있었다. 이로 인해 차량 연비 저하와 승차감 불편 등을 초래했으며, 사고 시 덕트가 깨져 운전자를 상해할 수 있는 안전 문제도 있었다. 이번에 공동연구팀이 개발한 에어덕트는 폼 시트를 활용해 기존 제품 대비 무게를 약 60% 줄였으며, 기밀성, 소음 저감 성능, 안전성을 크게 개선한 것이 특징이다. 경량화 에어덕트 시제품 새로운 에어덕트는 폼 시트를 적용한 진공 성형** 및 핫 나이프 공정***을 통해 제작됐다. 이는 기존 블로우 성형보다 불량률을 낮추고 복잡한 형상을 정밀하게 구현할 수 있어 생산성을 크게 높인 공정이다. 또한 폴리에틸렌(PE) 발포 폼 소재를 사용해 단열 성능을 향상시키고, 소음 저감 효과를 극대화해 차량의 연비와 쾌적성을 동시에 개선했다.** 진공 성형: 폼 시트를 예열한 후 금형에 넣고 진공 상태에서 폼 시트를 금형의 형태로 성형하는 공정. 이 과정에서 폼 시트는 금형에 완벽하게 밀착되어 원하는 형태로 변형됨. 이 기술을 통해 에어덕트는 기존의 Blow Type보다 가벼우면서도 높은 기밀성을 유지할 수 있으며, 복잡한 형상도 정밀하게 구현할 수 있음*** 핫 나이프 공정: 나이프 날을 예열한 후 에어덕트 형상에 맞게 컷팅하는 공정. 예열된 나이프 날로 인하여 컷팅 면이 깔끔하고 가장자리를 정밀하게 절단할 수 있음 연구팀은 PE 발포 폼 시트를 예열해 상하 진공 금형상 석션으로 형상을 구현함과 동시에 압착으로 상하 폼 시트를 접합해 형상을 구현했다. 여기에 핫 나이프 공정을 통해 가장자리를 정밀하게 최종 절단하는 후처리 과정으로 구성돼 있다. 이어 공동연구팀은 개발된 에어덕트의 신뢰성 확보를 위한 성능평가를 수행하여 완성차 규격을 만족함을 확인했다. 이 과정에서 PE 혹은 폴리프로필렌(PP)과 같은 고분자 구조물의 동적 물성을 추출하는 기술도 확보했다. 이번 연구를 이끈 기계연 배승훈 선임연구원은 “이 제품으로 기존 에어덕트의 단점을 해결할 것으로 보인다”며, “향후 다양한 차종에 적용가능할 것”이라고 밝혔다. 또한, 유진SMRC A.T. 임성빈 연구소장은 “이번 개발로 품질, 원가, 경량화 모든 측면에서 우수한 부품을 만들어 냈다”며, “앞으로 제품 양산화를 통해 국내뿐 아니라 해외시장에서도 경쟁력을 강화하겠다”라고 전했다. 한편, 이번 연구는 산업통상자원부, 한국산업기술기획평가원의 ‘자동차산업 기술개발(그린카)’ 과제 지원을 받아 수행했다. 문의: 한국기계연구원 부산기계기술연구센터 배승훈 선임연구원051-310-8122 / 010-2281-0146 / shbae@kimm.re.kr

편집부

2025-02-05