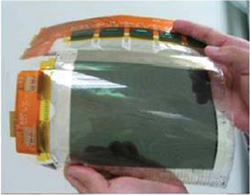

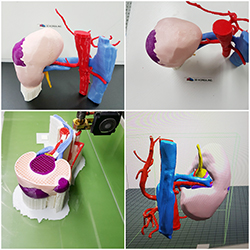

유연하고 탄성이 있으며, 미세구조 출력 시 구조를 잡아줄 수 있는 특수 물질 포함엔지니어링 플라스틱(EP) 전문업체 코오롱플라스틱이 국내 최초로 컬러 FDM용 3D 프린터에 사용가능한 INKRAYON Flex를 기반으로 한 신제품 INKRAYON¢ç Medi(이하 Medi) 필라멘트를 새롭게 출시했다.컬러 FDM용 3D 프린터 전용으로 개발된 신제품 INKRAYON¢ç Medi 필라멘트는 유연하고 탄성을 가지는 것이 가장 큰 특징이다. 또한 심장, 위장과 같은 인체의 장기 모형 출력을 타깃으로 개발되어, 어려운 수술을 하기 전에 시뮬레이션을 하거나 수술 진행시의 네비게이션으로 활용할 수 있을 것으로 기대된다. 코오롱플라스틱이 기존에 개발해 판매하고 있는 INKRAYON¢ç Flex 및 INKRAYON¢ç Transparent가 주로 일반 교육용 소재였다면, 이번 신제품 INKRAYON¢ç Medi는 기존 소재를 기반으로 의료용 시뮬레이터(장기 모형)를 위해 업그레이드된 필라멘트로, 기본적으로 유연하고 탄성이 있으며, 여기에 미세구조 출력 시 구조를 잡아줄 수 있는 특수 물질이 포함된 것이 특징이다. INKRAYON¢ç Medi 필라멘트는 코오롱플라스틱과 협력하고 있는 3D 코리아(경북 성주)와의 파트너쉽을 통해 대형병원에서의 수술용 시뮬레이터 가능성을 타진하고 있으며, 향후 고가의 소재 및 장비로 출력한 시뮬레이터(장기 모형)보다 더 저렴한 가격에 우수한 성능의 솔루션을 공급할 수 있을 것으로 보인다.최근 3D 프린팅 기술을 의료산업에 적용하고자 하는 움직임이 활발하다. 또한 수술 성공률을 향상시키기 위한 다양한 시도가 진행되고 있고, 이 가운데 수술용 시뮬레이터를 통해 수술하기 이전, 혹은 수술할 때 활용하는 임상이 진행 중이다. 최근 수술용 시뮬레이터는 스트라타시스의 오브젯 장비를 활용하여 출력하고 있는데, 반투명하고 유연한 특징은 가지고 있지만, 장비(3D 프린터) 및 사용 재료가 고가이기 때문에 비용부담이 커지는 문제가 있다.하지만 코오롱플라스틱과 3D 코리아가 함께 제공하는 솔루션으로 수술용 시뮬레이터를 제공한다면, 기존 판매되는 장기모형대비 약 1/4의 가격으로 공급이 가능할 것으로 판단된다.INKRAYON¢ç Medi 필라멘트는 FDA food contact 일부 규격을 만족하는 인체 무해한 플라스틱 재료로, 출력 시 냄새가 나지 않고 유연하며, 수술용 칼에도 잘 잘리기 때문에 장기 내부의 병부를 찾을 때 의사가 직접 수술용 칼로 잘라 병부를 확인하고 수술 시뮬레이션을 할 수 있는 장점이 있다. 코오롱플라스틱은 이번에 개발한 INKRAYON¢ç Medi 소재를 활용하여 국내외 마케팅을 진행하고 있으며, 국내 대형병원, 3D 프린터 업체 및 대리점과 업무제휴 체결이 예정되어 있어 이를 토대로 본격 출시할 예정이다.코오롱플라스틱은 향후 지속적인 연구개발을 통해 앞으로도 다양한 소재를 출시할 계획이며, 항상 고객에게 다양한 솔루션을 제공함으로써 점차 세분화되는 고객의 니즈를 충족시키는 3D 프린팅 소재 전문기업으로 거듭날 것이다.

이용우

2018-03-02