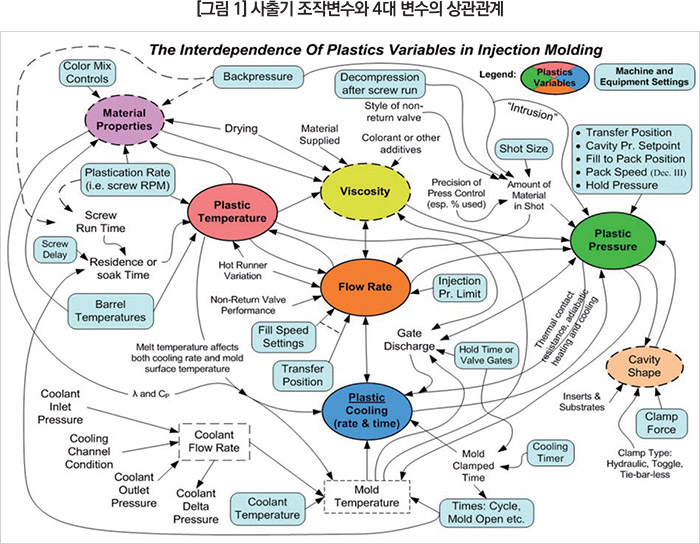

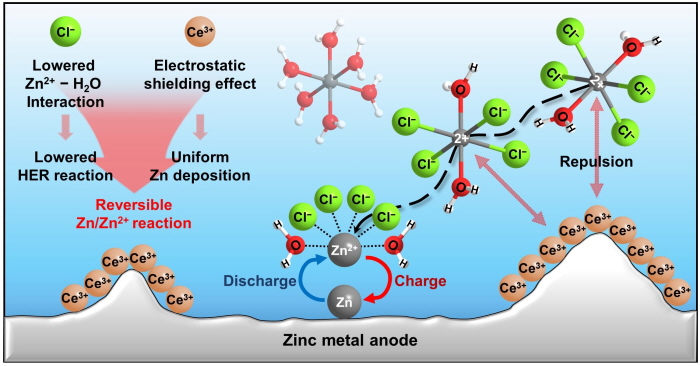

- ‘양이온 및 음이온 동시 발현’ 전해질 첨가제로 아연금속 음극의 불안정성 해결해… 5천회 충·방전 후에도 높은 방전 용량(407mAh)과 클롱 효율(92.3%) 유지- 높은 안정성과 에너지 밀도 확보할 수 있어 폭발 위험 없는 고용량 에너지저장장치(ESS) 활용 기대… 재료 과학 및 화학 분야 저명 국제학술지 ‘스몰(Small)’ 게재 광주과학기술원(GIST, 총장 임기철)은 에너지융합대학원 김상륜 교수 연구팀이 세륨과 염소 기반 전해질 첨가제 기술을 개발했다고 밝혔다. 이번 연구 성과는 기존의 아연-브롬 배터리의 문제점인 아연금속 음극에서 발생하는 수지상(dendrite)* 성장과 수소 발생 같은 부반응*을 극복하고, 대형 에너지저장시스템에 높은 안정성과 에너지 밀도를 제공할 수 있을 것으로 기대된다.* 수지상(dendrite): 금속 전극 표면에서 나뭇가지처럼 자라나는 결정체로, 배터리의 효율을 떨어뜨리고 단락을 일으켜 성능 저하와 안정성 문제를 유발한다.* 부반응: 여러 가지 반응이 함께 일어날 때 주된 반응 외의 다른 반응 [그림 1] 연구 내용을 요약한 그림: 아연 전극 반응에서 염화세륨(CeCl3)의 효과 아연과 브롬을 활물질로 사용하는 아연-브롬 배터리는 높은 안정성과 고밀도 에너지로 에너지저장장치용 차세대 이차전지로 주목받고 있다. 그러나 이 배터리는 금속 전극을 음극으로 사용하는 다른 배터리와 마찬가지로 음극에서의 수지상 성장과 수소 발생 같은 부반응 때문에 안정적인 구동과 장기간의 안정된 사이클을 유지하는 데 어려움이 있다. 연구팀은 염화세륨(CeCl3)에서 세륨 양이온(Ce3+)과 염소 음이온(Cl-)이 동시에 작용하는 전해질 첨가제를 활용하여 아연금속 음극의 불안정성을 해결했다. 구체적으로 충전 과정 중 세륨 양이온(Ce3+)은 전기장이 강한 아연금속 음극의 돌출부에서 정전기적 보호층을 형성하여 수지상 성장을 억제했다. 동시에 뛰어난 전자 제공 특성을 가진 염소 음이온(Cl-)은 아연 이온의 솔베이션 구조*에 참여하여 물 분해를 억제했다.* 솔베이션 구조: 일반적으로 염(이온성 화합물) 농도가 낮은 전해액에서는 양이온이 전하를 띠지 않은 용매에 의해 둘러싸여 동심원의 껍질(Shell)을 형성하는 것을 의미한다. [그림 2] 소형 및 대면적 아연-브롬 배터리 배터리에서 전해질 첨가제 유무에 따른 전기화학 성능 비교전해질 첨가제를 양극과 음극이 모두 흑연으로 구성된 소형 아연-브롬 배터리에 적용한 결과, 2,000회 충·방전 후에도 94.9%의 높은 클롱 효율을 유지했다. 이는 첨가제가 없는 전해질과 비교하여 각각 73.8% 향상된 수치이다. 또한 전해질 첨가제를 대면적 아연-브롬 배터리에 적용한 결과, 5,000회 충·방전 후에도 92.3%의 높은 클롱 효율을 유지했다. 개발된 전해질 첨가제를 양극과 음극이 모두 흑연으로 구성된 소형 아연-브롬 배터리에 적용한 결과, 2,000회 충·방전 후에도 각각 94.9%의 쿨롱 효율*과 70.3%의 에너지 효율을 유지했다. 이는 첨가제가 없는 전해질과 비교하여 각각 73.8%와 52.9% 향상된 수치이다. 또한 전해질 첨가제를 대면적 아연-브롬 배터리에 적용한 결과, 5,000회 충․방전 후에도 높은 방전 용량(407mAh)과 클롱 효율(92.3%)을 유지했다.* 쿨롱 효율(Coulombic Efficiency; CE): 배터리의 미래 성능을 예측할 때 가장 중요한 단일 지표이다. 쿨롱 효율(CE)이 1.00000인 배터리(이상적인 배터리)는 배터리가 영원히 지속된다는 것을 의미하며, 0.0001 정도의 CE 변경은 1,000회 이상의 주기 수명 차이에 해당할 수 있다. 김상륜 교수는 “이번 연구 성과는 아연-브롬 배터리 전해질 설계의 실용적 가이드라인 제시와 수계 배터리 시스템에서 전극 안정화 전략에 대한 이해를 증진시키는데 도움이 된다”며, “향후 수계 배터리뿐만 아니라 리튬이온 배터리, 전고체 배터리 등 고성능 및 고안정 에너지 저장 기술 개발에 적용할 수 있을 것으로 기대된다”고 말했다. GIST 에너지융합대학원 김상륜 교수가 지도하고 김정현 석사과정생이 수행한 이번 연구는 한국연구재단과 과학기술정보통신부 과학기술원 공동연구사업, 한국에너지기술평가원의 지원받았으며, 재료 과학 및 화학 분야 저명 국제학술지‘Small’에 2024년 5월 7일 온라인 게재됐다. < 논문의 주요 정보 >- 저널명: Small (IF: 13.3, 2022년 기준)- 논문명: Stable Zinc Electrode Reaction Enabled by Combined Cationic and Anionic Electrolyte Additives for Non-Flow Aqueous Zn─Br2 Batteries- 저자 정보: 김정현(제1저자, GIST), 박형훈(공동저자, GIST), 조영인(공동저자, GIST), 이태경(공동저자, GIST), 김혜림(공동저자, GIST), 박찬호(공동저자, GIST), 김형진(공동저자, GIST), 김상륜(교신저자, GIST) (왼쪽부터) 김상륜 교수, 김정현 석사과정생 자료문의: 에너지융합대학원 김상륜 교수(062-715-5328)

편집부

2024-09-04