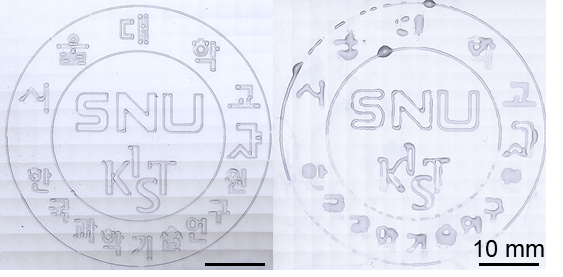

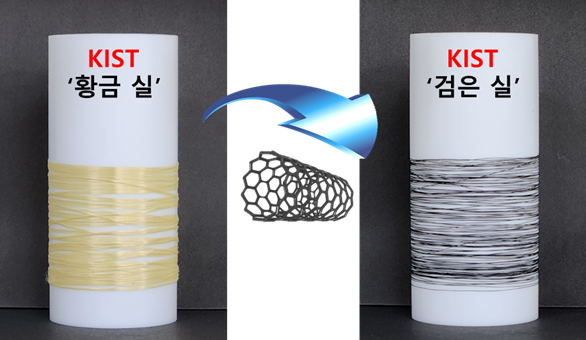

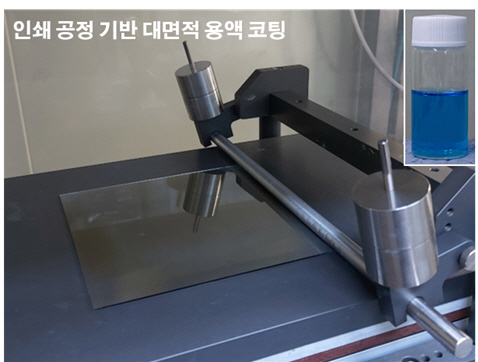

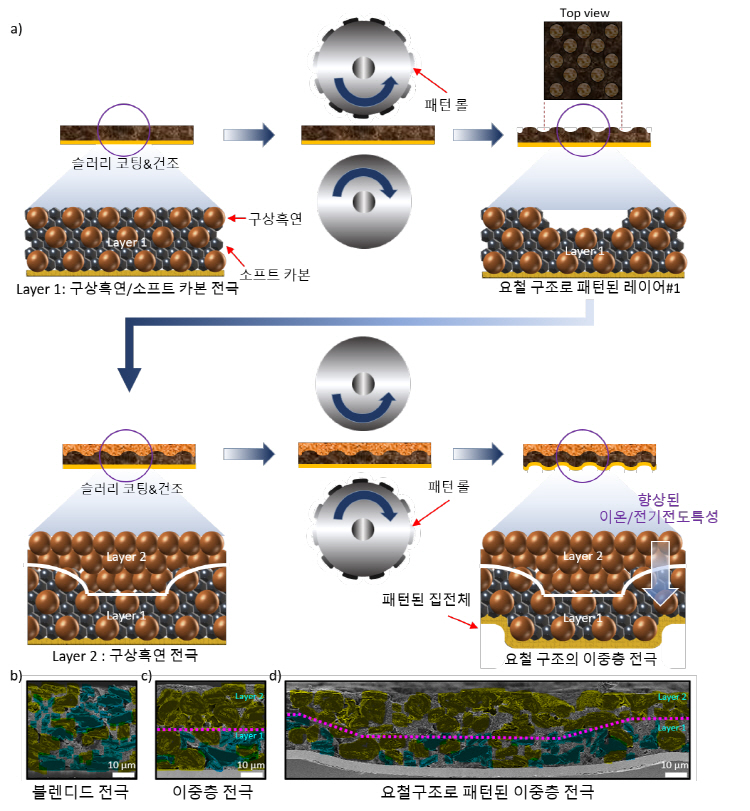

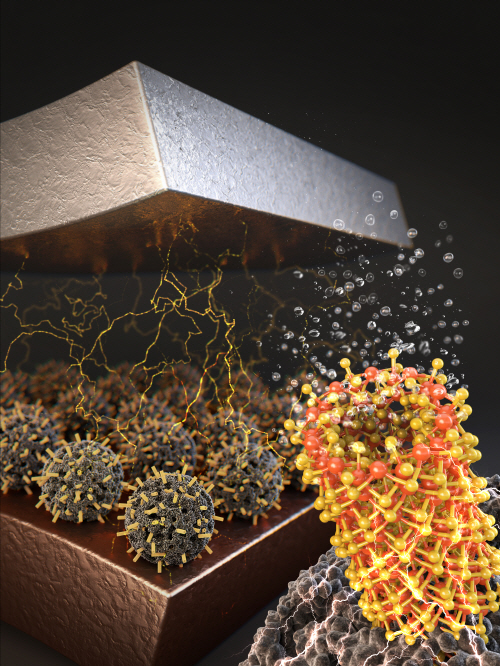

- 기계연, 고성능・고신뢰성 리튬이온배터리 요철 형태 전극 개발 - 전기차・전자기기 배터리 성능 및 수명향상 기대 스마트폰, 노트북 등 전자기기나 전기자동차 등에 활용되는 배터리의 성능과 안정성을 크게 높이는 배터리 전극 설계・공정기술이 세계 최초로 개발됐다. 과학기술정보통신부 산하 한국기계연구원(원장 박상진, 이하 기계연) 나노역학장비연구실 현승민 책임연구원, 성균관대학교(총장 유지범, 이하 성균관대) 이후정 교수 공동연구팀은 리튬이온배터리의 신뢰성과 성능을 높이는 새로운 배터리 전극(음극) 구조를 개발하고, 관련 연구성과를 유수의 저널인 Advanced Functional Materials(IF: 19.924)*에 발표했다.* 게재명: Design Strategies toward High-Performance Hybrid Carbon Bilayer Anode for Improved Ion Transport and Reaction Stability (게재일: 2022.11.10) 요철 형태로 제작된 이중 층 구조의 전극(음극) 기계연과 성균관대 공동연구팀은 리튬이온배터리의 전극이 두꺼워도 고성능・고신뢰성을 유지하는 디자인 및 공정기술 개발을 위해 음극을 이중 층으로 구성하고, 이온 전도성과 전기 전도성이 향상된 작은 소재가 용량이 큰 소재 사이사이에 존재할 수 있는 요철 형태로 설계했다.일반적으로 리튬이온배터리의 전극은 슬러리*를 전극 전체에 골고루 배치할 수 있도록 코팅하여 건조하는 방식으로 제작된다. 이에, 슬러리의 균일도가 배터리의 성능을 좌우하며, 전극이 두꺼워질수록 에너지 밀도와 균일도가 낮아져, 고출력 환경에서 성능을 유지하기 어려웠다.* 슬러리: 고체와 액체의 혼합물. 전지가 방전할 때 화학적으로 반응해 전기에너지를 생산하는 활물질, 전극의 구조적 안정화를 위한 첨가물인 바인더, 전자 전도성 향상을 위한 첨가물인 도전재 등을 혼합한 물질. 반면, 이번에 개발된 배터리의 음극 구조는 전극이 두꺼워져도 전극 전체가 높은 에너지 밀도를 유지하면서 균일한 반응 안정성을 가질 수 있어, 성능과 수명향상에 크게 도움이 된다. 파우치 형태의 이중 층 음극 배터리 기계연 현승민 책임연구원은 “기존의 리튬이온배터리 소재와 공정을 활용하면서도 새 디자인 설계를 적용해 배터리의 성능과 수명을 향상시키는 효율적인 방법”이라며, “상용 스마트폰, 노트북과 같은 전자기기는 물론 고출력 환경에서도 높은 에너지 밀도가 요구되는 전기자동차 및 소프트 로봇에 적용할 수 있도록 노력하겠다”고 밝혔다.한편, 이번 연구는 과학기술정보통신부 지원 ‘나노 및 소재 기술개발사업’ 및 기계연 기본사업 ‘나노기반 옴니텍스(Omni-TEX) 제조 기술 개발’ 과제의 지원을 받아 수행됐다. 문의: 한국기계연구원 나노융합장비연구부 나노역학장비연구실 현승민 책임연구원042-868-7981 / 010-4854-2949 / hyun@kimm.re.kr

편집부

2023-03-08