정책과 동향

독일 머시닝 센터 시장 동향

작성자 : 취재부

2025-12-05 |

조회 : 1159

- 2024년 독일 머시닝 센터 시장은 수요 산업 부진으로 성장이 둔화

- 침체 속에서도 자동화·공정 통합 중심의 기술 전환 지속

상품명 및 HS Code

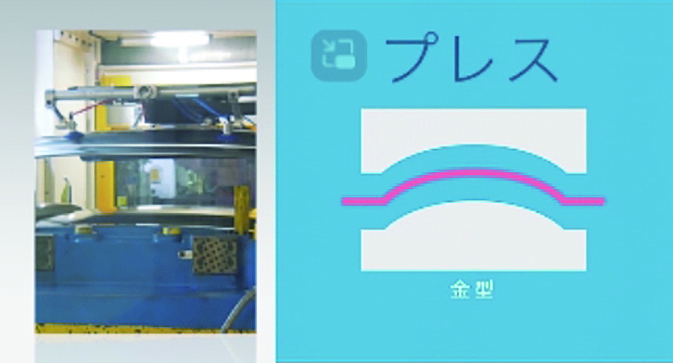

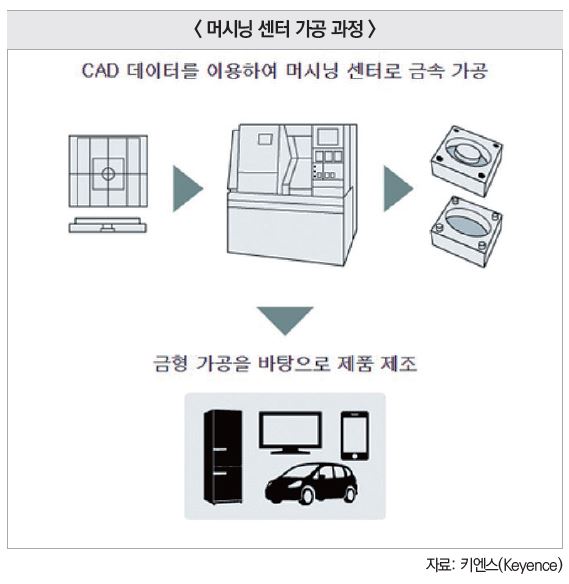

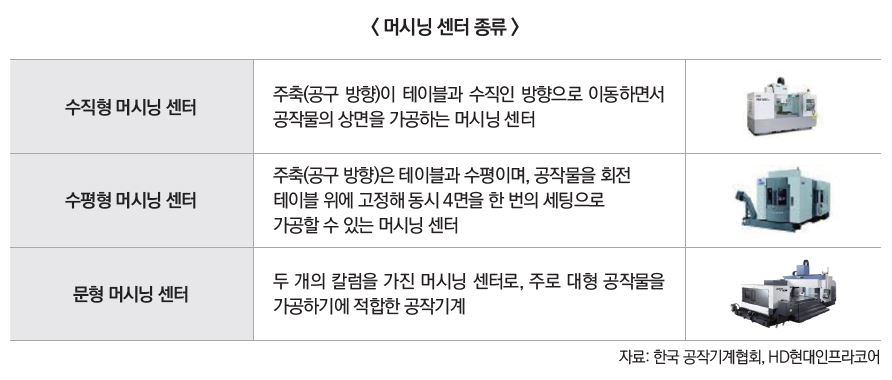

금속 가공용 머시닝 센터는 자동공구교환장치(Automatic Tool Changer)를 장착해 밀링, 드릴링, 보링가공 등 여러 공정의 작업을 자동으로 공구를 교환하면서 금속 가공을 수행할 수 있는 공작기계를 말한다.

머시닝 센터는 컴퓨터 제어를 통해 체인지 암이 공구 수납 장소(툴 매거진)에서 자동으로 공구를 교환하며 가공할 수 있기에 여러 종류의 공작기계가 처리해야 할 가공 공정을 작업자의 공구 교환 없이 진행할 수 있다. 따라서 공정 수 감소와 무인화 공정으로 비용 절감이 가능하다.

시장 동향

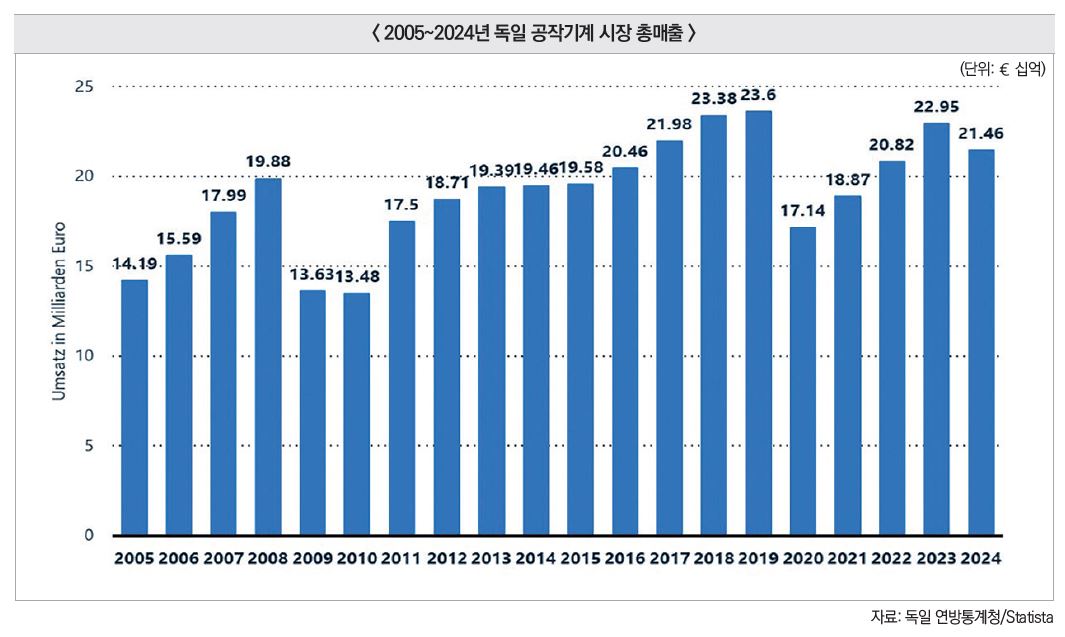

독일 공작기계 시장은 코로나19 팬데믹 기간 큰 타격을 입었으나, 2021년부터 회복세를 보였다. 2023년에는 229억 5,000만 유로의 매출을 기록해 팬데믹 이전 수준을 회복했다. 그러나 2024년 들어 제조업 전반, 특히 주요 전방 산업인 자동차 산업이 침체 국면에 들어서면서 매출이 214억 6,000만 유로로 감소했다. 이는 전년 대비 약 6.5% 줄어든 것이다.

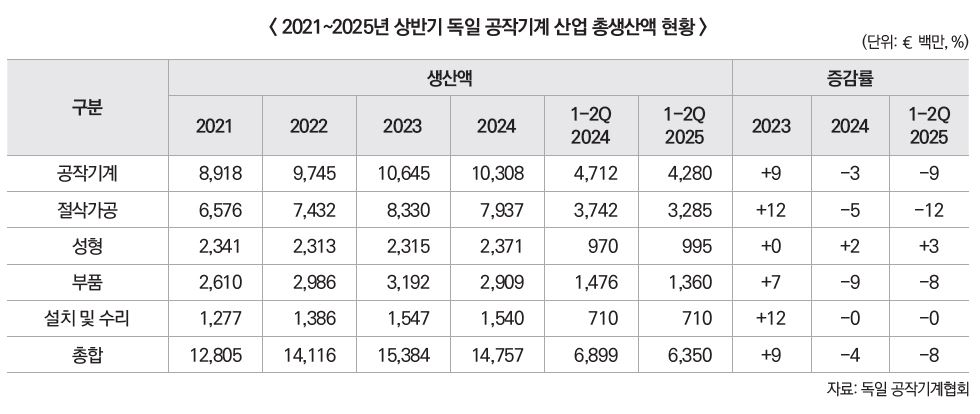

2024년 독일 공작기계 산업의 총생산액은 147억 5,700만 유로로, 전년 대비 4% 감소했다. 머시닝 센터가 포함된 절삭가공 기계 부문은 전년 대비 5% 줄어든 79억 3,700만 유로를 기록했으며, 성형기계 부문은 전년과 유사한 수준인 23억 7,100만 유로로 집계됐다. 2025년 상반기 기준 총생산액은 전년동기 대비 8% 감소한 63억 5,000만 유로이며, 올해 전체 생산 규모는 2024년보다 다소 낮을 것으로 전망된다.

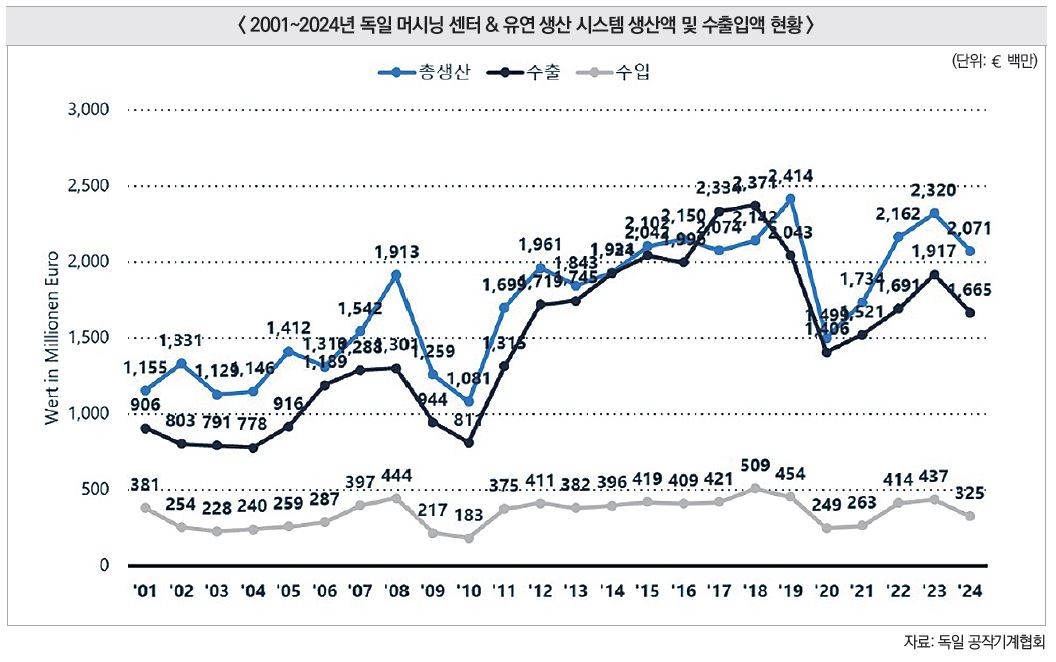

독일 공작기계 시장이 감소세로 전환함에 따라 머시닝 센터 시장 역시 회복세를 마감하고 다시 하락세로 돌아섰다. 2024년 기준 독일의 머시닝 센터 및 유연생산시스템(Flexible Manufacturing System) 총생산액은 20억 7,100만 유로로, 2023년의 23억 2,000만 유로 대비 10.7% 감소했다. 이러한 시장 둔화의 영향으로 대외 무역 실적도 위축됐다. 2024년 총수출액은 전년 대비 13.2% 감소한 16억 6,500만 유로이며, 수입액은 25.6% 줄어든 3억 2,500만 유로로 집계됐다.

독일 머시닝 센터 시장은 정밀 가공 중심의 경쟁에서 벗어나 지능형 생산 체계로의 전환이 본격화되고 있다. 이러한 변화는 에너지 비용 상승, 숙련 인력 부족, 맞춤형 생산 수요 확대 등으로 제조 환경이 복잡해진 데 따른 것이다. 이에 따라 기업들은 자동화와 디지털화를 기반으로 한 효율적 생산 체계 구축에 주력하고 있다. 머시닝 센터는 더 이상 개별 장비가 아닌 데이터와 공정을 통합해 스스로 판단하고 최적화하는 지능형 생산 시스템으로 발전하고 있다. 더불어 지속가능성에 대한 요구가 높아지면서, 에너지 효율과 자원 절감을 고려한 친환경 생산 체계 구축도 주요 과제로 부상하고 있다.

① 지능형 자동화: 통합 생산 셀과 자율 운영 기능의 점진적 부상

머시닝 센터 자동화는 단순히 로봇 팔을 이용한 물체 이송 수준을 넘어, AI·센서·로봇·물류 시스템이 유기적으로 통합된 셀(Cell) 단위의 지능형 자동화 시스템으로 진화하고 있다. 이러한 변화는 인력난 심화와 생산성 향상 요구가 맞물리면서, 기계가 스스로 공정을 제어하고 운영하는 자율성 확보에 대한 수요가 높아지고 있기 때문이다.

최근 기술 동향에서도 기계 간 통신(M2M), 자동 설정 기능, 가공 과정에서 발생하는 오차를 스스로 감지하고 보정하는 자율 보정 기술이 주요 이슈로 주목받고 있다. 이러한 흐름은 지난 9월 열린 세계적인 공작기계 전시회 하노버 공작기계 전시회(EMO Hannover)에서도 뚜렷하게 확인됐다. 전시회에서는 신규 주문이 입력되면 로봇이 공구와 소재를 자동으로 교체하고, 초정밀 수준으로 셋업을 완료하는 시스템이 시연돼 높은 관심을 끌었다.

현재 일부 머시닝 센터 제조사들은 팔레트 시스템과 로봇을 연계한 통합 자동화 솔루션을 표준화된 옵션 형태로 제공함으로써, 고객이 더 손쉽게 자동화 환경을 구축할 수 있도록 지원하고 있다. 다만, 완전 자율 운영이 가능한 무인 생산 셀(Unmanned Production Cell) 모델은 아직 시장 전반에 보편화되고 있지 않다. 높은 초기 투자 비용과 기술적 복잡성으로 인해 일부 대기업의 선도 설비나 국책 연구과제와 연계된 실증 프로젝트 중심으로 제한적으로 적용되는 단계에 머물러 있다.

② 공정 통합 및 하이브리드 가공: 복합 기능 장비 수요의 확대

공정 통합(Process Integration)과 하이브리드 가공 기술은 여러 공정을 단일 장비에서 수행함으로써 생산 효율성과 가공 정밀도를 동시에 향상하는 핵심 기술로 부상하고 있다. 이에 따라 밀링, 터닝, 연삭 등 다양한 기능을 통합한 멀티 태스킹 공작기계의 수요가 꾸준히 증가하고 있으며, 특히 난삭재를 다루거나 복잡한 형상의 고정밀 부품을 생산하는 항공, 의료, 방위산업 분야에서 그 수요가 두드러진다.

이러한 흐름 속에서 최근에는 절삭가공과 3D 프린팅(적층 가공)을 결합한 하이브리드 머시닝 센터가 주목받고 있다. 이 장비는 복잡한 내부 구조를 가진 부품을 단 한 번의 공정으로 제작하거나, 고가 부품의 마모 부위를 복원해 재사용할 수 있도록 함으로써 새로운 부가가치를 창출하고 있다.

또한, 일부 제조사들은 자동화 인터페이스를 기본 탑재한 복합 머시닝 센터 모델을 출시하며 시장 확대를 추진하고 있다. 다만 높은 설비 투자 비용과 제어 시스템의 복잡성 등 기술적 제약으로 인해 현재는 특수 가공 분야를 중심으로 제한적으로 적용되고 있다. 그러나 공정 효율화와 생산 유연성 확보에 대한 산업 전반의 요구가 높아지면서, 복합 머시닝 센터 시장은 향후 지속적인 수요를 보일 것으로 전망된다.

③ 지속가능성: 에너지 효율 중심의 머시닝 센터 기술 전략 강화

에너지 비용의 상승과 강화된 유럽연합(EU) 환경 규제에 따라, 머시닝 센터 분야에서도 지속가능성이 핵심 경쟁력 요인으로 부상하고 있다. 이에 따라 기존의 유압 구동 장치가 에너지 효율이 높은 전동식 시스템으로 전환되는 추세며, 이는 공작기계 전반에서 이미 표준으로 자리 잡고 있다.

특히 최신 머시닝 센터에는 스핀들이나 축이 감속할 때 발생하는 운동 에너지를 전력으로 회수해 재활용하는 에너지 회생 시스템이 적용되고 있다. 이를 통해 설비의 전력 소비를 크게 줄이고 있다. 또한, 절삭유 사용을 최소화하는 MQL(최소 윤활유 공급) 기술과 가공 대기 중 불필요한 전력 소모를 차단하는 지능형 대기모드 기능의 도입도 확대되는 추세다.

이러한 기술 혁신은 단순한 운영 비용 절감을 넘어, 탄소 배출량 감축과 에너지 절약을 통한 ESG 경영 대응력 강화로 이어지고 있다. 결과적으로 머시닝 센터 제조사들은 지속 가능한 생산 시스템을 구현함으로써, 글로벌 고객사의 공급망에 참여하기 위한 필수 요건을 충족하는 방향으로 기술 전략을 재편하고 있다.

경쟁 동향

독일의 대표적인 머시닝 센터 생산 기업인 DMG MORI, Hermle AG는 전통적인 고정밀·고성능 기계 기술에 자동화 및 인공지능(AI) 등 최신 디지털 기술을 접목해 시장 경쟁력을 강화하고 있다. 이들 기업은 ‘스마트 팩토리’ 구현을 목표로 한 통합 솔루션 개발에 집중하며, 정밀 가공 기술의 고도화와 사용자 편의성 극대화를 동시에 추구하는 데 집중하고 있다.

① DMG MORI

독일 머시닝 센터 시장이 자동화·지능화·지속가능성을 축으로 빠르게 재편되고 있으며, DMG MORI는 기술 혁신과 글로벌 통합 생산 체계를 기반으로 시장 주도권을 강화하고 있다. 동사는 현재 ‘가공 기술의 전환(Machining Transformation, MX)’ 전략을 중심에 두고, 공정 통합·자동화·디지털화·에너지 효율화를 핵심 축으로 삼고 있다. 더불어 기계 제조를 넘어 ‘지능형 생산 솔루션 기업’으로의 전환을 추진 중이다.

기술적으로는 생산 공정의 디지털화와 자동화 수준을 고도화하는 방향으로 발전하고 있다.

자체 개발한 제어 플랫폼 CELOS X 2.0은 생산 계획, 상태 모니터링, 예지보전 기능을 통합해 운영 효율을 높이고 있으며, Siemens NX 및 Tebis CAM 등 외부 설계 및 가공 시스템과의 연동도 지원한다. 또한, 인공지능(AI) 기반의 Technology Cycles 기능은 공구 마모, 진동, 온도 데이터를 실시간으로 분석해 가공 조건을 자동으로 조정함으로써 최적의 품질과 생산성을 유지한다. 이러한 기술들은 개별 장비의 효율을 높이는 데 그치지 않고, 로봇, 측정 시스템, 물류 장비가 통합된 ‘스마트 셀(Smart Cell)’ 기반의 자율 생산 체계 구현으로 이어지고 있다.

최근 DMG MORI의 기계 라인업은 밀링·선반 복합기, 5축 머시닝 센터, 초음파 보조 가공기 등 고정밀 장비군을 중심으로 구성돼 있다. 이들 장비는 단순한 기계적 성능을 넘어, 데이터 처리 능력, 연결성, 에너지 효율 등 시스템 수준의 최적화를 목표로 설계됐다. 특히 신세대 모델에는 전동식 구동 시스템을 통한 유압 장치 대체, 에너지 회수 시스템, 자동 대기모드 등 다양한 에너지 절감 기능이 기본 탑재돼 있다. 동사는 이러한 기술을 통해 장비당 평균 전력 소비를 약 20% 절감했다고 밝혔다.

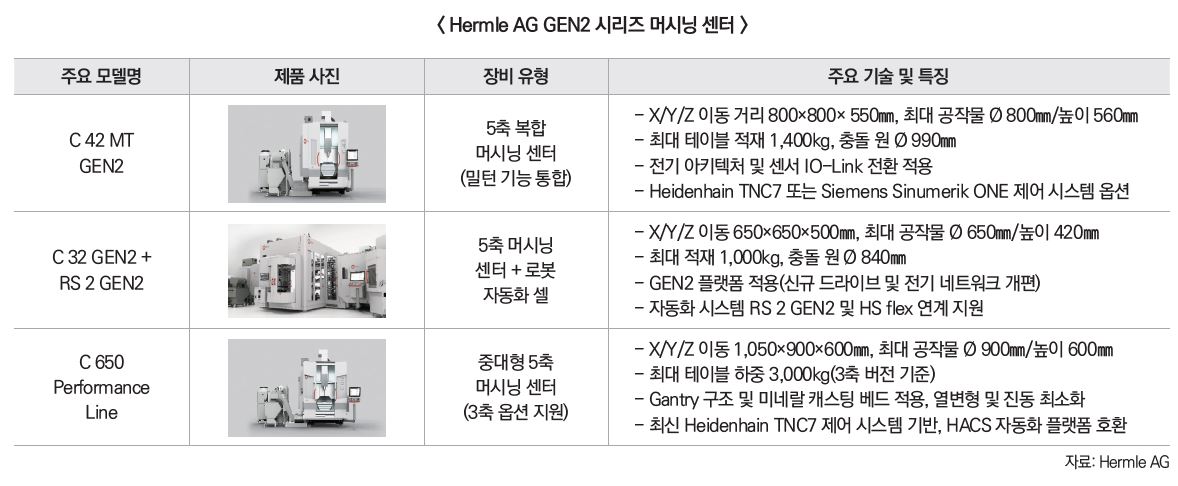

② Hermle AG

독일 머시닝 센터 시장에서 Hermle AG는 정밀도와 품질 중심의 기술력을 기반으로 차별화된 입지를 유지하고 있다. 글로벌 경기 둔화와 독일 내 투자 위축에도 불구하고, 동사는 수출 중심 전략과 차세대 모델 개발을 통해 경쟁력 강화를 지속하고 있다. 2025년 상반기 기준 Hermle 그룹의 전체 수주액은 전년 대비 6% 감소했으나, 해외 수주는 3.3% 증가하며 글로벌 시장에서의 입지를 한층 확대하고 있다.

해당 기업은 2025년을 ‘세대 전환의 원년(Year of Generational Change)’으로 선언하고, GEN2 시리즈를 중심으로 한 신형 머시닝 센터 라인업을 발표했다. 이 시리즈는 전기 아키텍처 재설계, 센서 IO-Link 전환, 에너지 효율 향상 등 하드웨어와 소프트웨어 전반에서 기술 통합을 강화한 것이 특징이다. GEN2 모델은 TNC7 또는 Siemens Sinumerik ONE 제어 시스템을 옵션으로 제공하며, 향상된 진단 기능과 데이터 처리 능력을 통해 장비 상태를 실시간 모니터링하고 공정 안정성을 높인다.

또한, Hermle은 이러한 차세대 장비의 효율성을 극대화하기 위해 생산 자동화 솔루션 개발에도 역량을 집중하고 있다. 특히 RS 2 GEN2 로봇 시스템은 팔레트 교체와 공작물 핸들링을 자동으로 수행하는 모듈형 자동화 셀로 C 32 GEN2를 비롯한 주요 모델과의 연계가 가능하다. 아울러 HS flex hybrid 핸들링 시스템은 팔레트와 바이스 이송 기능을 통합해 최대 450kg까지 처리할 수 있으며, Hermle의 자동화 제어 플랫폼인 HACS(Hermle Automation Control System)와 연동돼 작업 순서 제어와 데이터 관리를 통합 지원한다. 이러한 자동화 솔루션은 GEN2 시리즈와 결합할 경우, 무인 생산 셀 구현과 제조 효율 향상에 크게 이바지할 것으로 평가된다.

주재국 수입 동향 및 대한 수입 규모

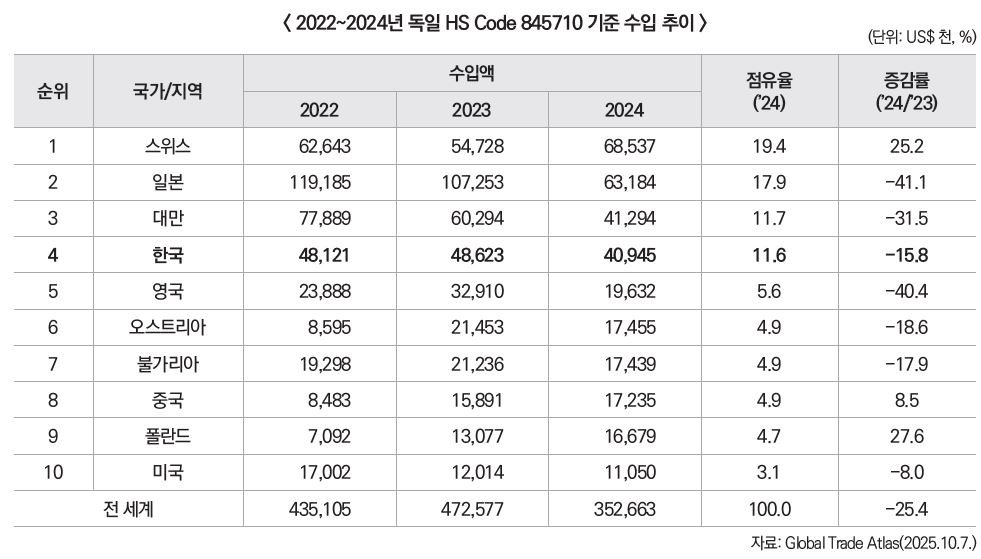

HS Code 845710 기준, 2024년 독일의 총수입액은 약 3억 5,266만 달러로 전년 대비 25.4% 감소했다. 이는 자동차 산업과 제조업 등 핵심 수요 산업의 부진에 따른 것으로 분석된다. 수입 비중이 가장 높은 국가는 19.4%의 점유율을 보인 스위스이며, 수입액은 전년 대비 25.2% 증가한 약 6,854만 달러를 기록했다. 반면, 2023년까지 부동의 1위를 유지하던 일본은 전년 대비 41.1% 감소한 약 6,318만 달러를 기록하며 2위로 한 단계 하락했다.

독일의 2024년 對한국 수입액은 약 4,096만 달러로, 전년 대비 15.8% 감소했다. 코로나19 팬데믹 이후 지난 2년간 회복세를 보였으나, 최근 전방 산업의 수요 위축으로 다시 감소세로 전환된 것으로 분석된다. 실제 지난 9월 열린 하노버 공작기계 전시회에 참가한 한국 머시닝 센터 제조사들을 인터뷰한 결과, 독일 현지 주문량이 눈에 띄게 줄어든 것으로 확인됐다.

유통 구조

독일의 머시닝 센터 유통 구조는 고가·정밀 장비의 특성상 제조사 직접판매(Direktvertrieb) 중심으로 이루어져 있으며, 고객 맞춤형 설계와 설치·교육·유지보수까지 포함하는 서비스 일체형 구조를 갖추고 있다. 일부 기업은 해외시장이나 특정 지역을 대상으로 대리점(Vertriebspartner)을 통해 간접 유통을 병행하며, 판매 이후의 애프터서비스와 부품 공급망이 유통의 핵심 요소로 작용한다. 최근에는 디지털 영업 채널과 온라인 기술지원이 확대되고 있으며, 영업·서비스 조직 통합과 글로벌 유통망 강화를 통해 효율성을 높이려는 움직임이 나타나고 있다.

관세율

HS Code 845710 기준 관세율은 한-EU FTA에 따라 0%다.

인증

유럽 기계류 지침 2006/42/EC에 따라 모든 기계류는 필수로 CE 인증을 받아야 한다.

시사점

2024년 이후 독일 공작기계 시장은 경기 둔화와 전방 산업 침체의 영향으로 단기적인 위축 국면에 있으나, 중장기적으로는 지능형 자동화·디지털화·에너지 효율화를 축으로 한 구조적 전환이 본격화하고 있다. 독일 제조업체들은 기존의 고정밀 가공 중심 경쟁에서 벗어나, 자율적 생산 시스템 구축과 데이터 기반 운영 효율화를 핵심 경쟁 요소로 삼는 방향으로 기술 전략을 재편하고 있다.

이러한 변화는 머시닝 센터를 단순한 가공 장비가 아닌 스마트 제조 플랫폼으로 전환하고 있으며, 로봇·측정기·공구관리·공정 소프트웨어 등 주변 산업 전반의 통합 수요 확대로 이어지고 있다. 또한, 지속가능성(ESG) 대응과 에너지 절감 기술이 장비 구매의 주요 판단 기준으로 부상하면서 에너지 회수 시스템, 전동식 구동, MQL 기술 등 환경 대응형 솔루션이 표준 사양으로 확산하고 있다. 이에 따라 에너지 효율 인증이나 탄소 발자국 저감 기술을 갖춘 장비의 시장 경쟁력이 한층 강화될 것으로 예상된다.

한편, 공정 통합 및 하이브리드 가공 기술의 수요는 항공, 의료, 방위산업 등 고부가가치 부품 분야를 중심으로 확대되고 있으며, 이는 한국과 일본 등 기술 경쟁력을 갖춘 기업들에 새로운 진출 기회로 작용할 수 있다. 우리 기업은 단순한 장비 수출을 넘어, 독일 제조업의 기술 전환 방향에 부합하는 공정 통합형, 자동화, 에너지 효율 중심의 솔루션을 제시하는 전략적 접근이 필요하다. 아울러, 독일 시장의 높은 품질 기준과 지속가능성 요구를 고려할 때, 저탄소 기술과 친환경 기술을 함께 적용한 대응 전략을 구축하는 것이 향후 경쟁력 확보의 핵심 요인이 될 것으로 전망된다.

자료: Statista, GTA/IHS Markit, DMG MORI, Trade.gov, EMO Hannover,

MarketsandMarkets, ScienceDirect, Siemens, Hermle AG, 독일 공작기계협회,

한국공작기계협회, HD현대인프라코어, 키엔스, 독일 연방통계청,

KOTRA 함부르크무역관 종합