기업과인물

한국 마쓰이, 파우더 핸들링 및 리사이클링 분야에서 차별화된 ‘분체 자동화 시스템’ 사업 확대

- 지난 9월 25일부터 27일까지 진행된 K-Mtech & K-Battery Show 전시회에 새롭게 출품, 홍보 강화

- 성형 합리화 기기와 분체 자동화 시스템을 통한 고객 만족 실현

합리화 기기의 선두주자인 일본 마쓰이 제작소와 합작사로 100년이 넘는 일본의 풍부한 경험과 기술력을 바탕으로 고객에게 최고의 품질과 혁신적인 솔루션을 제공하고 있는 ㈜한국 마쓰이(대표이사 김종철 www.kmatsui.com 이하 한국 마쓰이)는 최근 들어 변화하는 산업구조에 대응하기 위해 플라스틱 성형 합리화 기기를 기반으로, 바이오 생분해성 원료를 포함한 이차전지, 식품, 의학, 미네랄, 기타 신소재에 대한 파우더 핸들링 및 리사이클링 분야에서 차별화된 분체 자동화 시스템 제공에 적극적으로 나서고 있다.

한국 마쓰이는 지난 9월 25일부터 27일까지 일산 킨텍스에서 진행된 K-Mtech & K-Battery Show 전시회에 첨가제 8종 자동계량 장치, 비중 분리기: 폐배터리의 Recycle 과정 중 분리막 분리 용도 外, MPCM(Multi Primary Chopping Machine): 고분자 Milling 전 단계에서 1차 Chopping 용도, Fine Impact Mill, MJ6-i 생분해성 원재료의 제습 건조기 등과 더불어 ‘분체 자동화 시스템’을 출품, 적극적으로 홍보에 나섰다.

친환경, 스마트화, 디지털 전환 등 4차 산업혁명 시대로의 흐름 속에서 완제품의 생산을 좌우할 수 있는 소재 및 복합재료 산업의 중요성이 강조되면서 개최되고 있는 한국 소재·복합재료 및 장비전(Korea Materials, Composites & Equipment Show; K-Mtech)은 이차전지 소재·부품 및 장비전(K-BATTERY SHOW)과 동시 개최되며, 화학, 금속, 세라믹 소재와 바이오, 융복합 재료를 전시 소개함으로써 한층 더 세밀하고 다양한 볼거리를 제공했다.

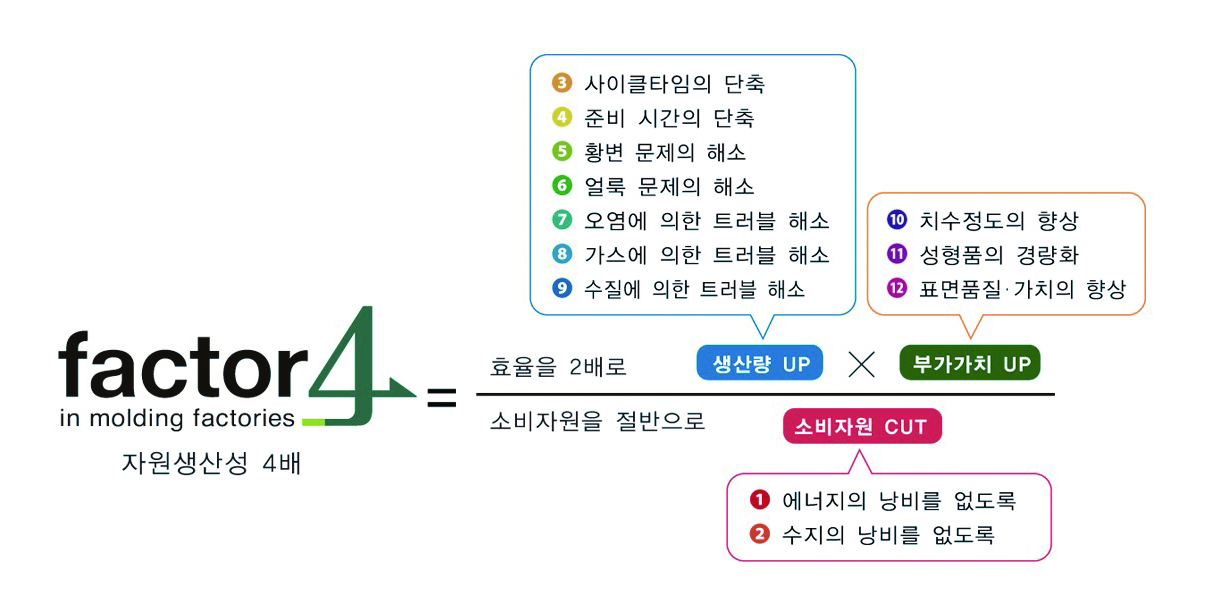

자원 소비를 “절반”으로 생산성을 “2배”로

플라스틱 성형에 필요한 재료 및 물, 에너지의 비용을 반으로 절감하고, 생산량 증대 및 제품의 부가 가치를 향상시켜 기업의 이윤을 2배로

100년 이상 성형 합리화 기기 선두주자인 Global MATSUI가 ‘파우더 핸들링 및 Plant’ 신사업에 새롭게 도전

한국 마쓰이는 2022년 R&D 연구설비로 Material 입도/물성 분석을 위한 Micro Track & Hosokawa 측정기기와 Powder Mill Testing이 가능한 여러 장비 구축을 시작으로, 2023년에는 10여 건의 파우더 핸들링 시스템을 계약, 설치 시운전까지 완수하였다.

Engineering & 분체 전문 설계 인력을 갖추고, 자체 제작, 현장 설치, 서비스를 기본으로 운영하고 있는 한국 마쓰이는 분체 엔지니어링 전문 메이커로서, 선진 기술탐구와 분체 소재 산업 발전 및 국 산화 제작에 끊임없는 노력을 다하고 있다.

- ‘산업의 발전’과 ‘지구 환경 보전’을 함께 실현하는 “factor 4”

‘지구 환경 문제는 산업의 지속적 발전을 목표로 우리가 반드시 극복해야 할 문제로 그 해결을 위한 하나의 지침이 “factor4”이며, 한국 마쓰이는 플라스틱 성형 공장의 자원 절약 파트너로, 성형 공장의 “factor 4” 실현을 함께 하고 있다.

물의 낭비, 원재료의 낭비, 에너지 낭비’를 줄이고, 성형 공장의 자원 생산 4배 향상을 목표’로 하는 성형합리화시스템 “factor 4”는 플라스틱 산업과 지구 미래의 상생 공영을 실현시키기 위한 혁신적이고 구체적인 아이디어이다.

한국 마쓰이는 그동안 플라스틱 성형 공장의 파트너로서 ‘성형 공장 factor4를 실현한다.’라는 사명을 내걸고, 기기 개발뿐만 아니라 공장을 진단하고 고객에 맞춘 제안을 함으로써 자원의 낭비를 철저히 없애고, 부가 가치와 생산량을 높여 자원 생산성을 향상시키기 위한 최선을 다해왔다.

이외에도 한국 마쓰이는 건조기, 수송기, 포집기, 금형 온도조절기, 계량기, 리사이클, 냉각/수처리, 원재료 공급시스템 등 플라스틱 성형에 있어서 재료에서 완제품에 이르는 성형 공정의 FA 구축에 필요한 기기를 제작, 공급하고 있다.

특히 이번 K-Mtech 전시회에는 “첨가제 자동 계량 장치(Additive Weighing System, AWS-0850)”를 주력으로 전시 홍보했다.

Compouding 등 원료공급 시스템에서 첨가제에 대하여 다종의 레시피를 자동으로 계량하는 장치로, Powder와 Pellet의 혼합 계량이 가능하며, 이번 전시회 전시품은 총 8종의 첨가제 자동계량이지만, 확장이 가능하다.

첨가제 자동 계량 장치는 △ 재료의 혼입 방지: Storage Hopper와 제품 계량용기에 부착된 바코드의 동일 인식을 자동 열람하는 방식을 채택하여 재료투입 시 혼입을 방지하고, △ 대량 연속 계량: 연속적으로 회전하면서 동시에 계량 및 배출하는 시스템 구성으로 많은 Batch의 계량을 수행할 수 있으며, △ 제품 용기의 자동 취출 및 투입: 다관절 로봇을 이용하여 제품 용기를 자동 배출하고 투입함으로써 최소한의 작업 인원으로 오 계량에 대한 안전성을 향상할 수 있고, △ 계량 정보의 DATA 화: 계량 재료, 계량치 등 필요 정보를 제품 용기에 바코드 프린팅 후 부착 관리함으로써, 계량 정보와 함께 계량 시간과 일자를 Data 화하여 별도 관리가 가능하다. 더불어 △ 작업 환경의 개선: 계량 및 배출부에 분진 흡입장치가 설치되어 위해성 파우더 및 분진에 대해 작업자를 보호하며, 작업 환경을 개선할 수 있다.

- “All about powder handing solutions”

이와 더불어 한국 마쓰이는 이번 전시회에 ‘파우더 핸들링의 모든 솔루션’을 주제로, 파우더 핸들링 시스템을 주력으로 홍보했다.

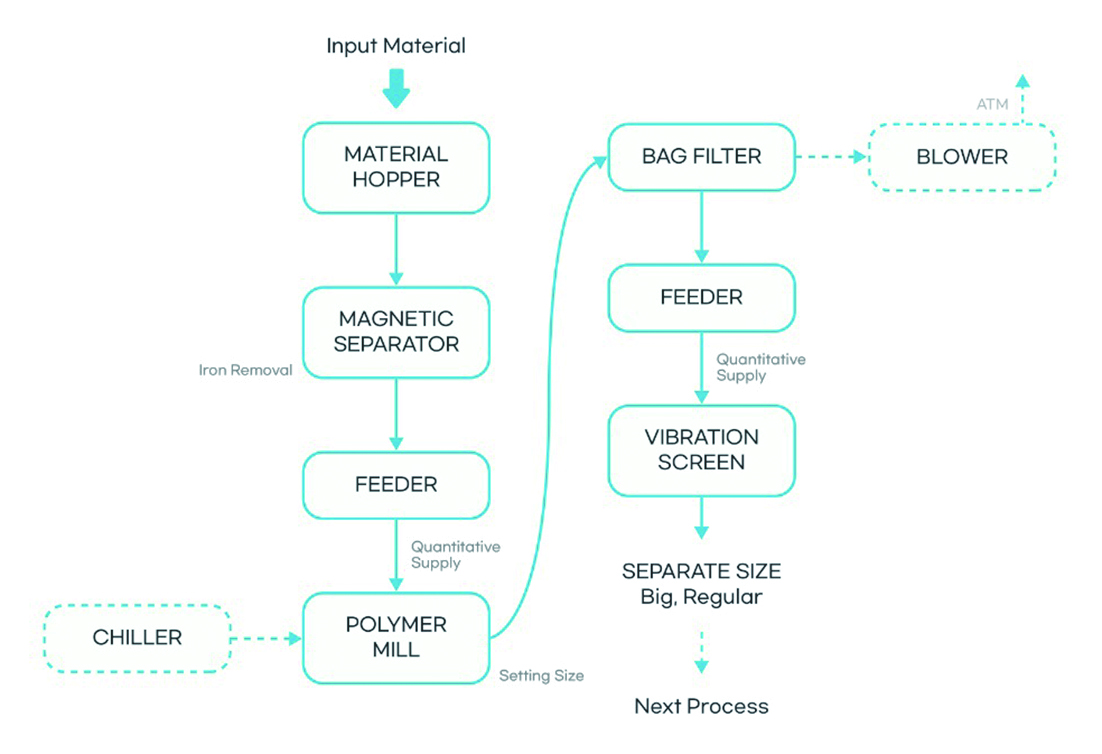

한국 마쓰이가 대표적으로 소개하는 파우더 핸들링 시스템은 분·입체 시스템인 Mineral Drying&Milling&Separating System, 고 특성 영구자석 생산라인 적용 시스템으로 불활성 가스에 의한 Classification Jet Mill System, 고경도 재료에 대한 Milling System(Silicon Carbide Milling System), 고흡습성 물질의 초미립 Milling System 등과 더불어 리사이클 시스템인 고분자 재료에 대한 Milling System Recycle Carbon Fiber Milling System과 Lithium Battery Scrap Recycling System으로 구성되어 있다.

파우더 핸들링 시스템은 분·입체 시스템인 ■ Mineral Drying&Milling&Separating System은 Wet 광물 분쇄 가공 시 건조 및 분급을 통하여 조분이 재분쇄되는 연속적인 생산 공정으로, 요구되는 입도의 Control이 가능한 시스템으로, 건조와 분쇄를 동시에 진행함으로써 에너지의 효율적 절감, 분쇄 진행 시 연속적으로 기류 분급이 가능하여 입도 조절이 양호, 시스템 구성은 연속식 및 Batch Type이 있고 폐회로의 운전이 가능, 분쇄 매체를 이용한 분쇄 장치로 매체에 원심력을 주어 충격력, 마찰력, 전단력으로 분쇄, 매체의 종류는 Ball(세라믹, 스테인리스, 철구 등), Rod(강철) 사용 등의 특징을 가지고 있으며, 시멘트 공업, 요업 분야, 화학 분야, 각종 광물질의 미립자 생산에 적합하다.

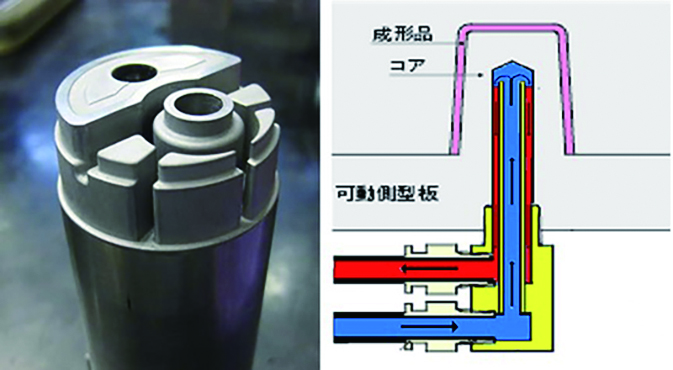

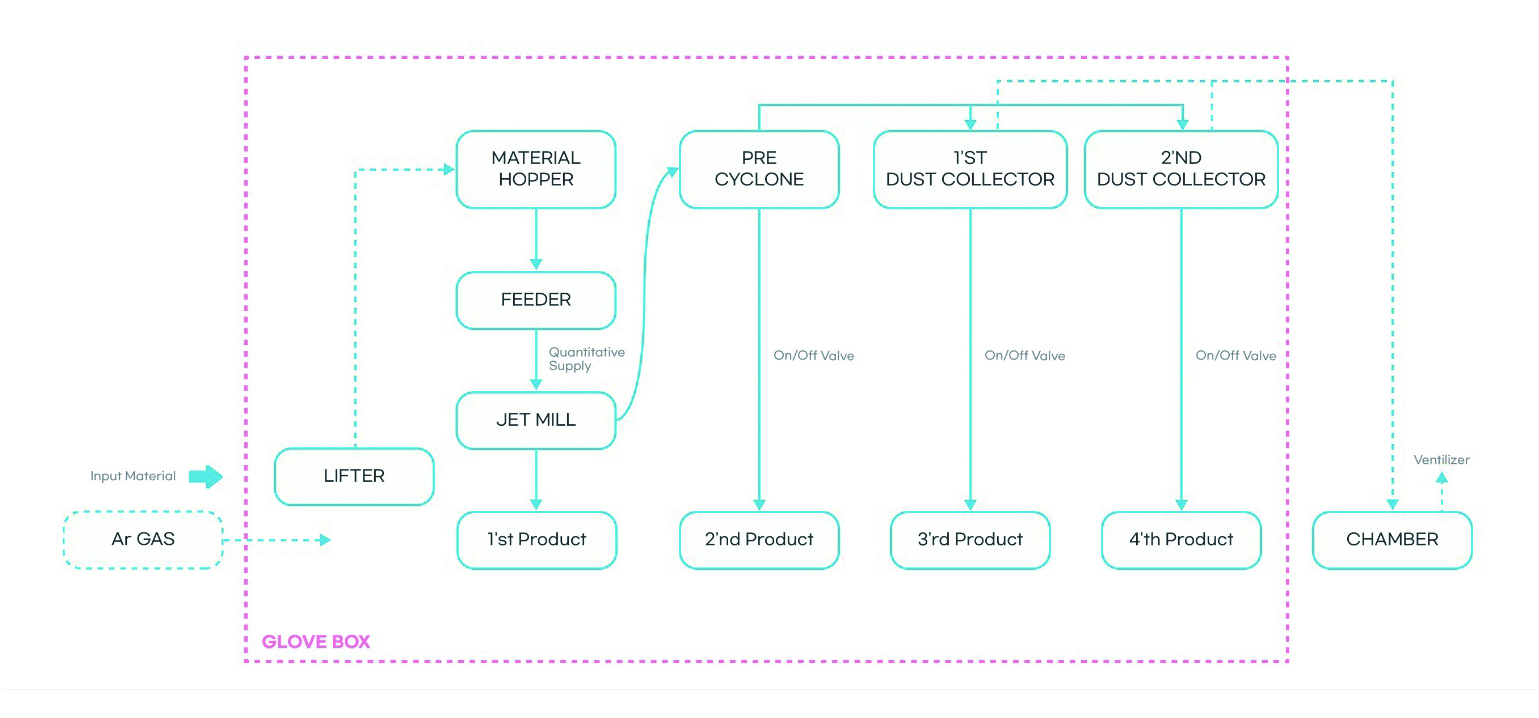

■ 고 특성 영구자석 생산라인 적용 시스템인 불활성 가스에 의한 Classification Jet Mill System은 Vertical Jet Mill에 불활성 가스를 이용하여 산화에 취약한 희토류 합금 소재(NdFeB, 네오디뮴 영구자석 분말)를 3.0㎛(d50) 수준으로 Milling 후 분급하여 향상된 보자력(Coercive force)의 고 특성 영구자석을 생산하는 제조용 시스템으로, 불활성 가스 분위기 상태에서 Milling&Separating 공정에 따른 안정된 생산, 수분 및 공기의 접촉이 없어 산화 방지 상태에서 분쇄, 분쇄 중 단위공정에서 Classifier에 의해 분쇄되지 않은 입자는 순환하여 연속 재분쇄 등의 특징을 가지고 있으며, 동일 System에서 가능한 용도로서 NdFeB 외에 Epoxy Resin, Ag Powder, Anode Powder의 micron 단위 미분쇄에 적합하다.

■ 고경도 재료에 대한 Milling System인 Silicon Carbide Milling System은 Jaw Crusher를 이용한 시스템으로 고경도(Moh’s Hardness 10) 탄소봉에 융착된 Silicon Carbide를 용도별 Size로 파쇄하고 철분 성 이물의 혼입이 없는 탈 탄화 공정 공급 시스템이다. 고경도의 재료를 일정한 입도로 분쇄, 용도에 따른 입도의 조절이 용이, 과정 중 발생하는 이물 혼입의 방지 등의 특징이 있으며, Silicon Carbide(ø60×250L) 3㎜ Under, Metal Silicon(ø250) 10㎜ Under, Mineral Ore(ø500) 10㎜ Under, Glass Scrap(ø250) 10㎜ Under 등의 고경도 재료 분쇄에 적합하다.