기술과 솔루션

탄소나노튜브 기반의 고성능 유연 열전소재

작성자 : 편집부

2021-06-10 |

조회 : 5588

열전소재는 열에너지와 전기 에너지를 상호 변환시킬 수 있다. 고성능 열전소재를 이용하여 열전소자를 구성하면 버려지는 폐열을 전기 에너지로 수확하거나, 반대로 전기 에너지를 이용하여 주변 온도를 낮추거나 높이는 용도로 활용이 가능하다.

일반적으로, 열전소재의 열전성능은 무차원 성능지수인 ZT(ZT = S2σT/κ)를 이용하여 평가한다. 여기서, S는 제벡계수, σ는 전기전도도, T는 절대온도, κ는 열전도도를 의미한다. 제벡계수는 기전력이라고도 불리며, 절대온도 1K 온도 차이에 의해 발생하는 전압(S = -ΔV/ΔT)을 의미한다. 온도가 더 높은 곳에 위치한 캐리어가 상대적으로 더 이동하기 때문에, 소재에 가해진 온도 차이에 의해서 소재 내에서 캐리어 농도 차이가 발생하게 된다.

일반적으로 소재의 캐리어 농도가 증가할수록 제벡계수는 감소하고, 전기전도도와 열전도도는 증가하는 경향을 가진다. 따라서, 소재에 따라서 ZT 값을 최대로 가지는 최적 캐리어 농도가 존재하게 된다. Bi2Te3와 같은 전통적인 무기 열전소재는 벌크 형태로 제조되기 때문에 열전도도를 정확하게 측정할 수 있다.

최근에 개발되고 있는 유기 열전소재 등의 유연 열전소재는 벌크 형태보다는 필름, 섬유 등의 다양한 형태로 제조되는 것이 일반적이다. 열전소재의 형태에 따라서 열전도도의 정확한 측정이 어려운 경우가 있다. 이러한 경우에는 완벽한 성능 평가가 불가능하기는 하지만, 파워팩터 (PF = S2σ)를 이용하여 열전소재의 열전성능을 평가하기도 한다.

열전연구의 선구자인 제벡이 1821년 열전현상을 발견한 이후에 높은 ZT 값을 가지는 무기 열전소재에 대한 연구가 활발히 진행되어 왔다. 최근에는 유기 소재와 같은 유연성을 가지는 열전소재에 대한 연구 관심이 크게 증가하고 있다. 예를 들어, 기존에 트랜지스터 또는 태양전지에 활용되어 왔던 공액고분자를 화학 도핑 처리함으로써 캐리어 농도를 조절하고 열전성능을 최적화하는 연구가 활발히 수행되고 있다.

향후에 고성능 유연 열전소재가 개발되고 이에 더불어 유연 소자화 기술이 개발된다면 웨어러블 열전소자의 구현도 가능하다. 이를 이용하면 우리 몸에서 발생하는 열에너지를 전기 에너지로 수확하여 다양한 웨어러블 전자장비의 전원공급이 가능할 것으로 기대된다.

현재 열전소자 외에도 다양한 에너지 하베스팅 소자 연구가 활발하다. 예를 들어, 마찰전기 발전소자 또는 압전 발전소자는 열전소자에 비해 더 큰 전기 에너지의 수확이 가능하지만 움직임이 있을 때에만 전기 에너지 생산이 가능하다. 이에 반해 웨어러블 열전소자의 경우 상시 전원공급이 가능하기 때문에, 전기 에너지 수확량이 작더라도 다양한 웨어러블 전자장비의 대기전원 공급이 가능하다는 장점이 있다. 따라서, 열전소자를 단독으로 사용하기 어려운 경우에도 다른 에너지 하베스팅 소자와 결합하여 활용이 가능하다.

상대적으로 가까운 미래에는 유연 열전소재를 이용하여 우리 주변에서 흔하게 볼 수 있는 비평면 열원으로부터 전기 에너지를 수확하는 소자로의 응용이 가능할 것으로 기대된다. 예를 들어, 사회 곳곳에 설치된 온수 파이프에 유연 열전소자를 부착하면 전기 에너지를 수확할 수 있고 이를 다양한 안전 진단 센서를 구동하는 것으로 활용할 수 있다. 유연 열전소자를 이용하면 전기 에너지로부터 주변을 냉각시킬 수 있는 시스템으로 활용이 가능하다. 예를 들어, 유연 냉각 열전소자를 자동차 의자에 장착하면 한여름에도 시동과 동시에 쾌적한 환경을 만들 수 있다.

유연 열전소재는 다방면으로 활용이 가능할 것으로 기대되지만, 아직까지 유연 열전소재의 열전성능이 전통적인 무기 소재에 비해 매우 낮고 상용화 가능한 수준에 도달하지 못하고 있다. 하지만, 최근 연구 노력이 집중되고 있으며 전도성 고분자, 나노카본, 나노카본/고분자 복합소재 등의 다양한 유연 열전소재들이 가능성을 보여주고 있다.1-5

본 심층 보고서에서는 여러 가지 유연 열전소재 중에서도 탄소나노튜브 기반의 열전소재와 이를 활용하여 구성한 유연 열전소자에 대한 최근 연구 동향을 살펴보고자 한다.

Ⅱ. 단일벽 탄소나노튜브 기반의 유연 열전소재

1. 유연 열전소재로써 단일벽 탄소나노튜브의 활용

공기에 노출된 단일벽 탄소나노튜브는 전기적으로 p형 특성을 나타낸다. 개별 단일벽 탄소나노튜브는 말려있는 방향과 그 직경에 따라서 반도체 또는 도체의 성질을 가진다.3 따라서, 특별한 분리공정을 거치지 않은 일반적인 단일벽 탄소나노튜브는 반도체와 도체의 혼합물이다. 반도체 성질을 가지는 개별 단일벽 탄소나노튜브는 매우 높은 제벡계수를 가진다. 반면, 도체 성질을 가지는 개별 단일벽 탄소나노튜브는 금속과 같이 매우 낮은 제벡계수를 가진다.

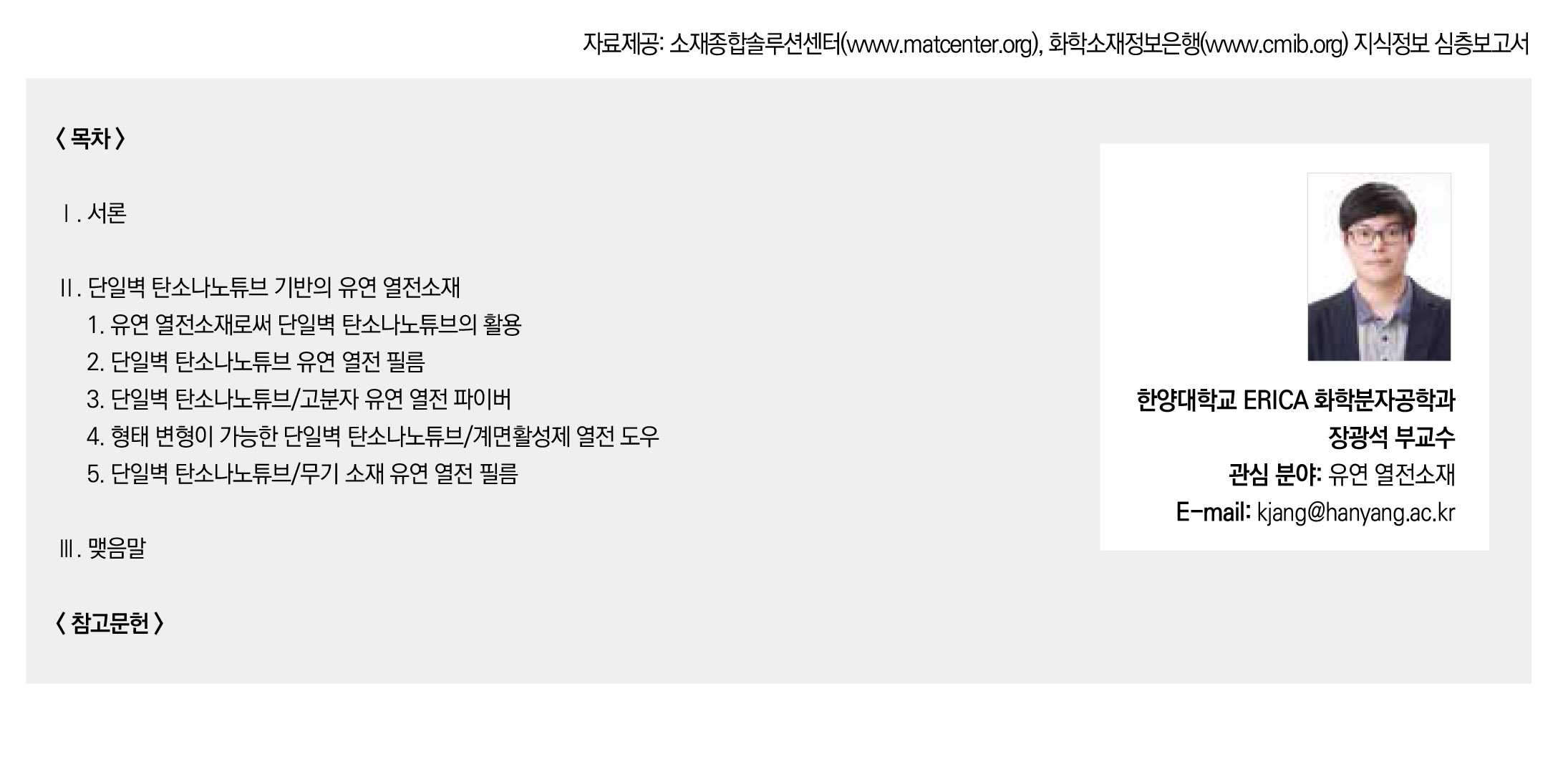

미국 National Renewable Energy Laboratory의 Ferguson 연구팀은 최근 반도체 성질의 단일벽 탄소나노튜브만을 분리해서 필름을 제조하여 높은 제벡계수와 높은 파워팩터를 가지는 유연 열전 필름을 구현하였다.5 최근에는 복잡한 분리공정을 적용하지 않고, 에너지 필터링 효과를 이용하여 단일벽 탄소나노튜브의 제벡계수와 열전성능을 향상시킬 수 있는 기술이 보고되었다.6 단일벽 탄소나노튜브와 일 함수 차이가 0.1~0.3eV인 탄소 나노입자를 단일벽 탄소나노튜브 사이에 위치시키면 에너지 필터링 효과에 의해 제벡계수를 효과적으로 향상시킬 수 있다(그림 1).

탄소 나노입자와 탄소나노튜브 사이에 적절한 에너지 장벽이 형성되면, 큰 에너지를 가지는 뜨거운 캐리어는 에너지 장벽을 뛰어넘지만 작은 에너지를 가지는 차가운 캐리어는 에너지 장벽에 의해 차단되어 제벡계수를 증가시킬 수 있다.

탄소 나노입자를 합성할 때 사용하는 원재료인 glucose와 urea의 함량을 조절함으로써 탄소 나노입자의 일 함수를 조절할 수 있다. 탄소 나노입자와 단일벽 탄소나노튜브 사이의 일 함수 차이가 0.1~0.3eV일 때 제벡계수를 효과적으로 증가시킬 수 있으며, 일 함수 차이가 작거나 클 때에는 제벡계수의 증가가 없음을 확인하였다.

그림 1. 탄소 나노입자-탄소나노튜브 하이브리드 소재의 (a) 주사전자현미경, (b) 투과전자현미경 이미지 및 (C) 에너지 필터링 효과 모식도6

단일벽 탄소나노튜브는 반도체와 도체 혼합물임에도 불구하고 매우 높은 전기전도도를 가진다고 알려져 있으며, 이는 높은 ZT 또는 파워팩터 값을 얻는 데 유리하다. 용액공정으로 탄소나노튜브 열전소재를 제조할 경우, 탄소나노튜브를 비파괴적인 방식으로 분산시켜서 결함 없이 균일한 형태를 만들어 내어야만 높은 전기전도도를 얻을 수 있다.

첨가제 없이 제조한 단일벽 탄소나노튜브 필름은 1000S/cm 이상의 전기전도도를 가진다고 알려져 있다.6,7 소재의 열전도도는 전자 열전도도와 격자 열전도도의 합이며, 준금속 또는 금속 소재의 경우 전자 열전도도는 전기전도도에 정비례한다. 따라서, 열전소재의 ZT를 향상시키기 위해서는 작은 격자 열전도도를 구현하는 것이 매우 유리하다.

하지만, 탄소나노튜브는 매우 높은 격자 열전도도를 가진다고 알려져 있다. 나노입자, 고분자 등의 소재를 이용하여 단일벽 탄소나노튜브와 복합소재를 만들면 계면에서의 포난 산란으로 열전도도를 낮출 수 있다고 알려져 있다. 단일벽 탄소나노튜브 기반 소재의 열전성능 향상을 위해서 추가적인 열전도도 저하 기술 개발이 요구되고 있다.

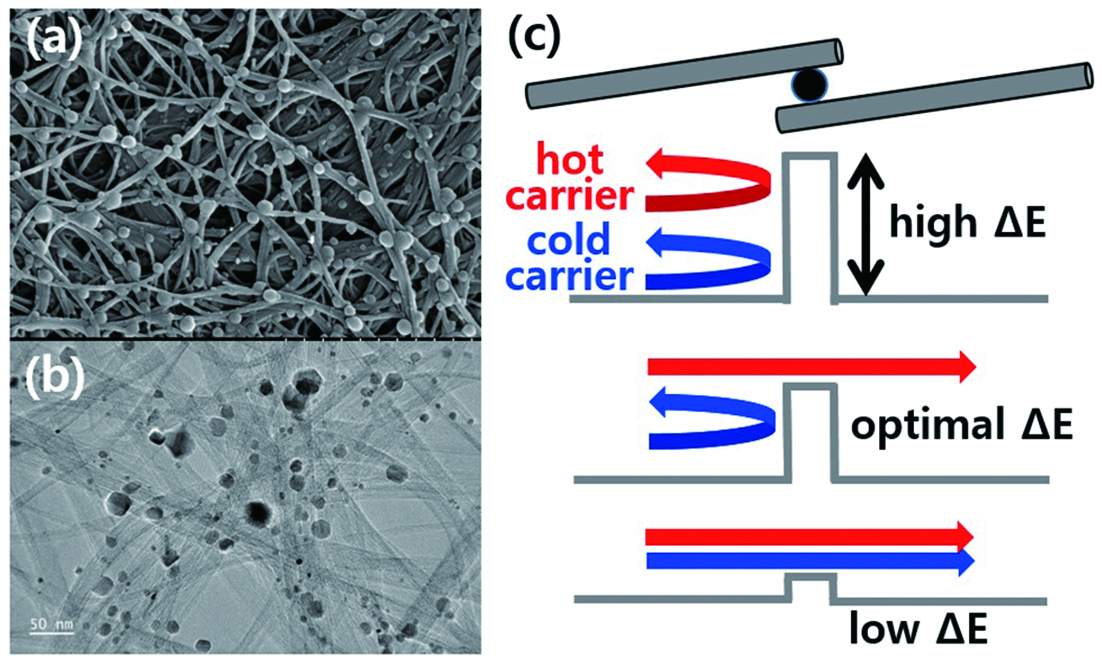

단일벽 탄소나노튜브는 강한 기계적 강도와 유연성을 동시에 가지고 있다. 예를 들어, 단일벽 탄소나노튜브 필름을 접더라도 전기적 특성 변화가 없다(그림 2).7 또한, 단일벽 탄소나노튜브 필름을 자른 후 단일벽 탄소나노튜브 분산액을 풀처럼 사용하여 다시 붙여넣어도 전기적 특성 변화가 없다.

이러한 성질은 유연 열전소자의 제작 및 구동에 적합한 특성이다. 열전소자를 제작하기 위해서는 반드시 p형과 n형 열전소재가 모두 필요하다.

반복적으로 p형과 n형 열전소재가 직렬연결이 되어야만 부여된 온도 차이에 의해 높은 전압을 얻을 수 있다. 단일벽 탄소나노튜브는 손쉽게 n형으로 변환시킬 수 있는 장점을 가지고 있다.

단일벽 탄소나노튜브를 도판트 용액에 담갔다가 빼내어 건조시키는 방법으로 n형 도핑이 가능하다. 단일벽 탄소나노튜브 표면에 흡착된 도판트 분자가 전자를 제공함으로써 n형 성질을 부여할 수 있다. Polyethylene imine을 비롯하여 20종 이상의 도판트 단분자와 고분자가 알려져 있다.8

그림 2. 단일벽 탄소나노튜브 필름을 자른 후 다시 붙이거나 접었을 때의 저항 변화7

단일벽 탄소나노튜브는 서로 강한 π-π 결합을 형성하며 번들을 구성하여 뭉쳐있는 특징이 있다. 단일벽 탄소나노튜브를 용액에 잘 분산시키면 잉크 또는 페이스트 형상으로 제조할 수 있고 다양한 용액공정 또는 인쇄공정의 적용이 가능하다.

전통적으로 단일벽 탄소나노튜브의 분산을 위해서 다양한 고분자 첨가제가 활용되어 왔다. 탄소나노튜브와 강한 이차 결합을 할 수 있는 분자구조를 가지는 고분자를 활용하면 분산된 탄소나노튜브가 다시 번들을 만드는 것을 방해할 수 있다.9

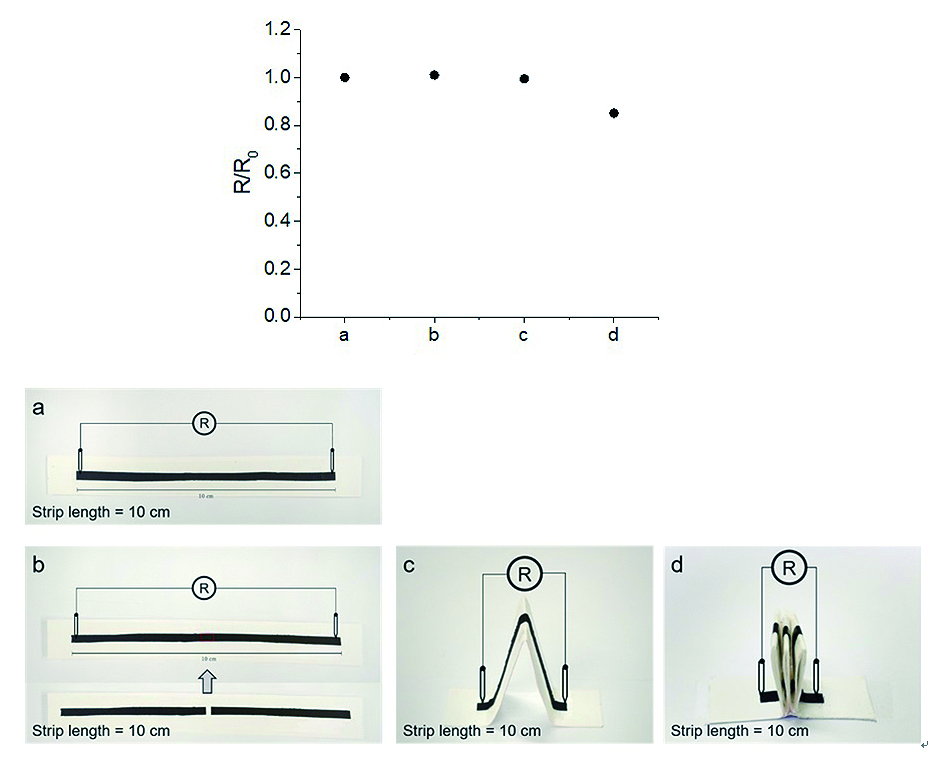

잘 알려진 공액고분자인 poly(3-hexylthiophene)(P3HT)은 단일벽 탄소나노튜브와 강한 이차 결합을 한다.10 잘 분산된 단일벽 탄소나노튜브/P3HT 잉크를 이용하면 스프레이 인쇄와 같은 다양한 인쇄공정을 적용할 수 있으며, 따라서 인쇄 유연 열전소자를 구현할 수 있다(그림 3).

단일벽 탄소나노튜브 기반 열전소재의 열전특성이 빠르게 향상되고 있다. 단일벽 탄소나노튜브를 기반으로 제조된 열전소재는 유연하며, 쉽게 p형과 n형 성질을 얻을 수 있고, 다양한 용액공정과 인쇄공정을 적용할 수 있다.

그림 3. (a) 인쇄공정을 적용한 유연 열전소자 제작 모식도와 (b) 유연 열전소자 사진10

2. 단일벽 탄소나노튜브 유연 열전 필름

단일벽 탄소나노튜브 기반의 유연 열전소재는 대부분 필름 형태로 제조되어 왔다. 단일벽 탄소나노튜브와 이차 결합력이 강한 다양한 고분자를 첨가제로 활용하여 잉크 또는 페이스트로 제조하면 바-코팅(bar-coating), 드롭 캐스팅(drop casting) 등의 용액공정을 활용하여 탄소나노튜브/고분자 복합 필름을 제조할 수 있다.11-13

최근에는 첨가제의 활용 없이 단일벽 탄소나노튜브를 분산시켜 페이스트를 만드는 기술이 소개되었다.7 볼 밀(ball mill) 분산공정을 활용하고 용매의 종류와 농도를 잘 선택하면, 첨가제 없이 잘 분산된 단일벽 탄소나노튜브 페이스트를 제조할 수 있다. 바-코팅 공정을 통해 제조된 단일벽 탄소나노튜브 필름은 최대 411 μWm−1 K−2의 파워팩터를 가진다.7

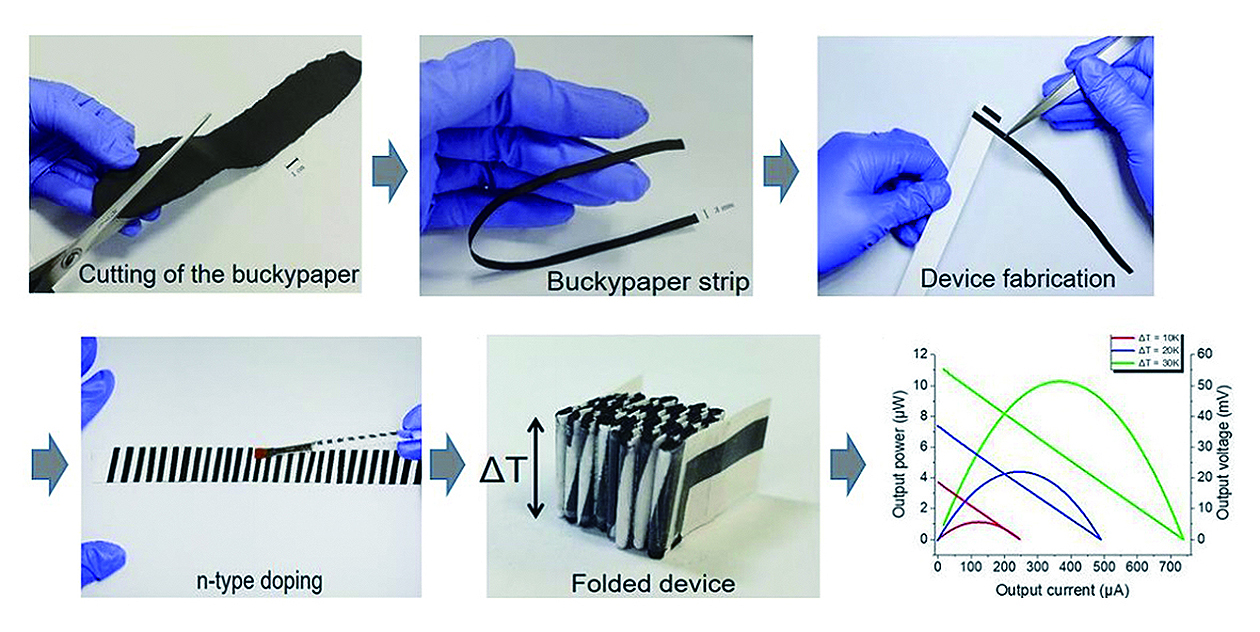

단일벽 탄소나노튜브 필름은 종이와 같이 자르거나 테이프를 이용하여 다른 표면에 붙이기가 가능하다. 탄소나노튜브 분산액을 풀과 같이 활용하면 저항의 증가 없이 전기적으로 연결시킬 수 있다. 종이 기판에 길이가 긴 탄소나노튜브 열전 스트립(strip)을 감고 한쪽 면만 n형 도판트인 polyethylene imine 용액을 붓으로 발라주면, p형과 n형이 교대로 직렬연결 된 열전소자를 구현할 수 있다(그림 4).

단일벽 탄소나노튜브 기반의 열전소재는 성능 저하 없이 접을 수 있기 때문에, 접기를 통해서 수평 열전소자를 수직 열전소자로 변환시킬 수 있다. 대부분의 열원은 열원 표면에서 수직 방향으로 온도 차이를 부여하기 때문에 수직 열전소자를 구현해야만 효과적으로 폐열로부터 전기 에너지를 수확할 수 있다. 접을 수 있는 열전소자는 수직 방향의 30℃ 온도 차이에 의해서 1㎠당 최대 4.6 μW의 전기 에너지를 수확할 수 있음을 확인하였다.

그림 4. 접을 수 있는 열전소자 제작 모식도와 에너지 수확 특성7

3. 단일벽 탄소나노튜브/고분자 유연 열전 파이버

단일벽 탄소나노튜브를 잘 분산시키면 다양한 용액공정의 적용이 가능하며, 필름 이외의 다른 형태로 열전소재를 만들어 내는 것 또한 가능하다. 열전소재에 형태 다양성이 부여되면, 열전소자의 활용 목적에 따라서 또는 소자 성능을 향상시키기 위해서 소자구조를 다양화시킬 수 있다.

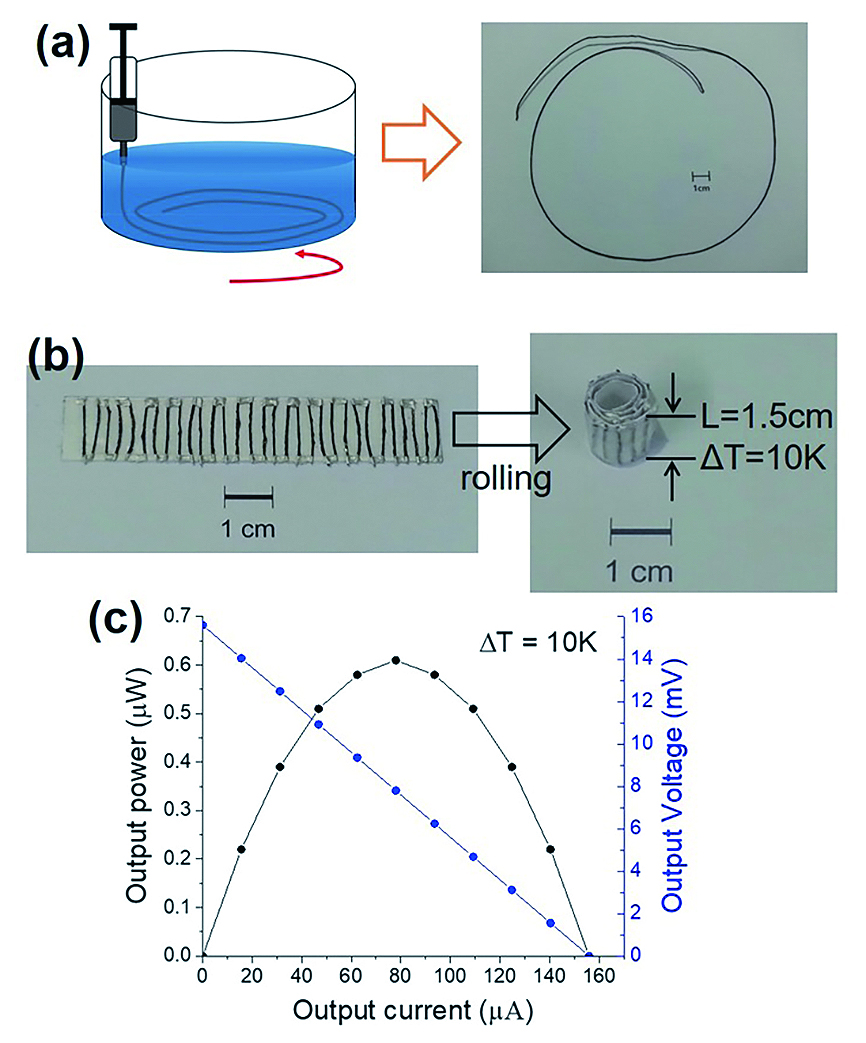

최근 습식방사 공정을 적용하여 단일벽 탄소나노튜브/고분자 열전 파이버를 제조하는 기술이 소개되었다.14,15 단일벽 탄소나노튜브와 강한 이차 결합을 할 수 있는 고분자를 활용하고 용매 및 분산공정 등을 잘 선택하면 잘 분산된 페이스트를 제조할 수 있다. 이 페이스트를 주사기를 이용하여 습식 방사하면 탄소나노튜브가 잘 분산된 유연 열전 파이버를 얻을 수 있다(그림 5).

단일벽 탄소나노튜브/poly(vinylidene fluoride)(PVDF) 열전 파이버는 우수한 p형 열전성능을 보이며, polyethylene imine 용액에 담그고 건조하는 방식으로 손쉽게 n형 성질을 부여할 수 있다. 최종적으로 얻어진 p형 및 n형 열전 파이버는 각각 최대 378 μWm−1 K−2 및 289 μWm−1 K−2의 파워팩터를 가진다.

그림 5에서 볼 수 있듯이, p형과 n형 탄소나노튜브/PVDF 열전 파이버를 종이 기판 위에 교대로 붙여넣어서 열전소자를 제조할 수 있다. 열전 파이버는 유연성을 가지고 있기 때문에, 열전 파이버 기반의 열전소자를 말아서 수직 열전소자를 구현할 수 있다. 열전 파이버 기반의 열전소자는 수직 방향의 10℃ 온도 차이에 의해서 최대 0.6 μW의 전기 에너지를 수확함을 확인하였다. 미래에 열전 파이버를 활용하여 입을 수 있는 옷 형태의 열전소자를 구현한다면 대면적에서 열원에 밀착하여 전기 에너지를 생산하는 시스템을 구현할 수 있을 것이라 기대된다.

그림 5. (a) 습식방사 공정을 통해 만들어진 탄소나노튜브 열전 파이버,14

(b) 열전 파이버 기반의 유연 열전소자 사진 및 (c) 에너지 수확 특성15

4. 형태 변형이 가능한 단일벽 탄소나노튜브/계면활성제 열전 도우

단일벽 탄소나노튜브 기반의 열전소재는 필름, 파이버 외에도 다양한 형태로 제조가 가능하다. 단일벽 탄소나노튜브 페이스트를 만들 때 상온에서 액체상을 가지는 첨가제를 혼합하고 페이스트 용매 성분을 증발시키면, 찰흙 또는 도우(dough) 형태의 탄소나노튜브 기반 열전소재를 제조할 수 있다.16

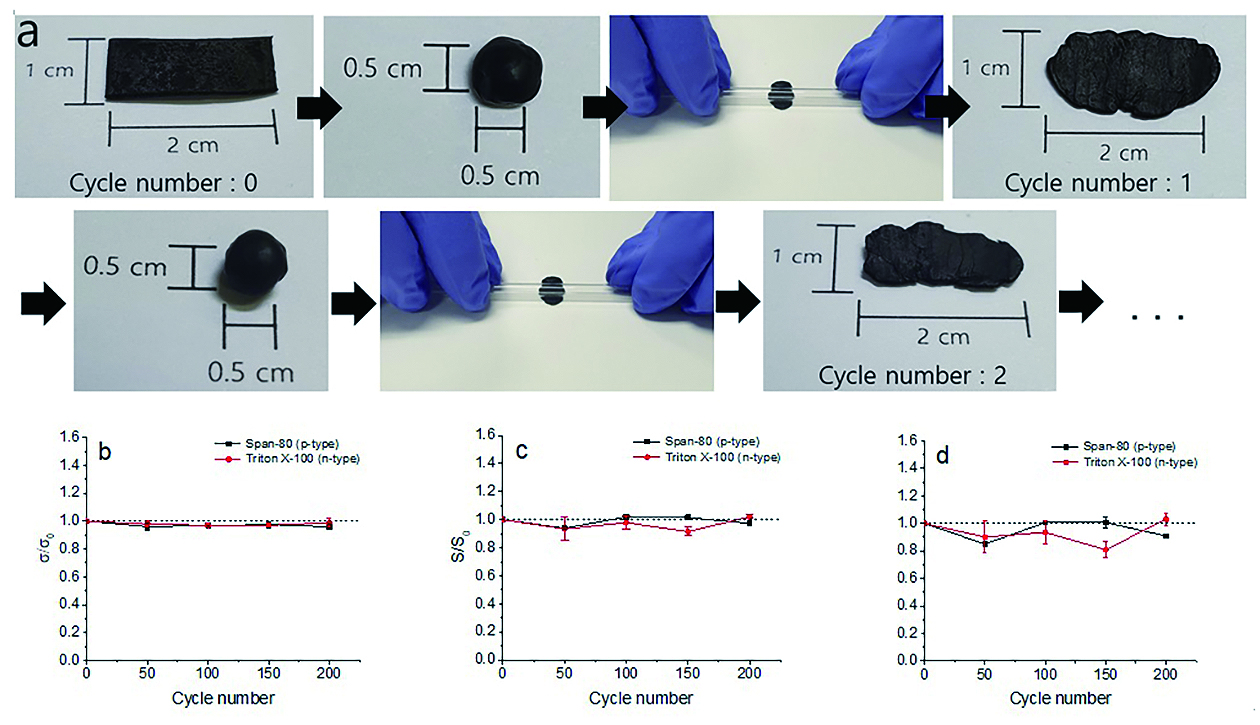

단일벽 탄소나노튜브 기반의 열전 도우는 상온에서 소성변형(plastic deformation)이 가능하기 때문에 작은 힘으로도 형태를 변형시킬 수 있다. 액상 계면활성제인 Span-80을 첨가제로 이용하면 p형 성질을 가지는 열전 도우를 만들 수 있으며, 또 다른 액상 계면활성제인 Triton X-100을 첨가제로 이용하면 n형 성질을 가지는 열전 도우를 만들 수 있다.

Triton X-100의 ethylene oxide 부분이 탄소나노튜브에 전자주게로 작용하여 n형 성질을 부여할 수 있다. 두 종류의 열전 도우는 반복적인 형태 변형 후에도 열전특성의 저하가 없으며(그림 6), 물리적으로 자르고 다시 붙여넣어도 열전특성의 저하가 없다.

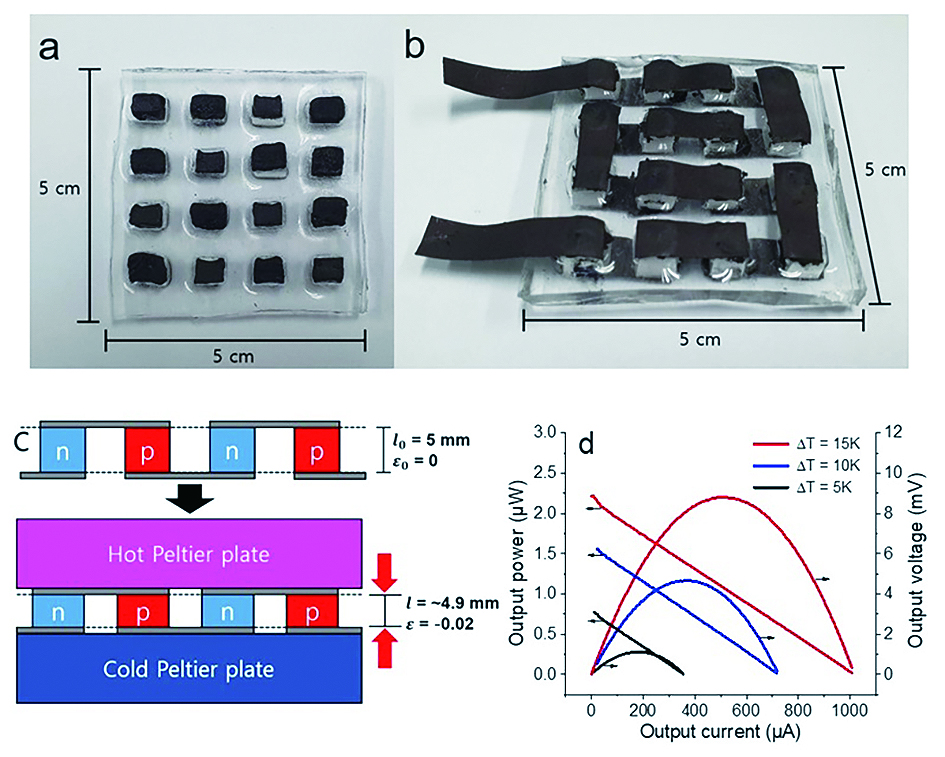

열전 도우를 활용하여 열전소자를 만들면 형태 변형이 가능한 열전소자를 구현할 수 있다(그림 7). 작은 힘으로도 형태 변형이 가능하기 때문에 열원에 밀착하여 전기 에너지 수확을 가능하게 한다. 탄소나노튜브 기반의 형태 가변형 열전소자는 수직 방향 15℃ 온도 차이에 의해서 최대 2.3 μW의 전기 에너지를 수확함을 확인하였다.

5. 단일벽 탄소나노튜브/무기 소재 유연 열전 필름

그림 6. (a) 반복적인 형태 변형 실험 사진. 반복 형태 변형에 따른 (b) 전기전도도, (c) 제벡계수, (d) 파워팩터 변화16

그림 7. (a), (b) p형 및 n형 열전 도우를 전극 연결하여 완성한 형태 가변형 열전소자 사진과

[c, d] 에너지 수확 특성평가 모식도와 결과16

단일벽 탄소나노튜브 기반의 열전소재는 다양한 장점과 가능성을 가지고 있지만 아직까지 성능이 상용화 수준에 미치지 못하고 있다. 기존에 잘 알려진 고성능 무기 열전소재를 단일벽 탄소나노튜브와 복합화하면 우수한 열전특성을 가지면서도 유연한 열전소재를 제조할 수 있다.17

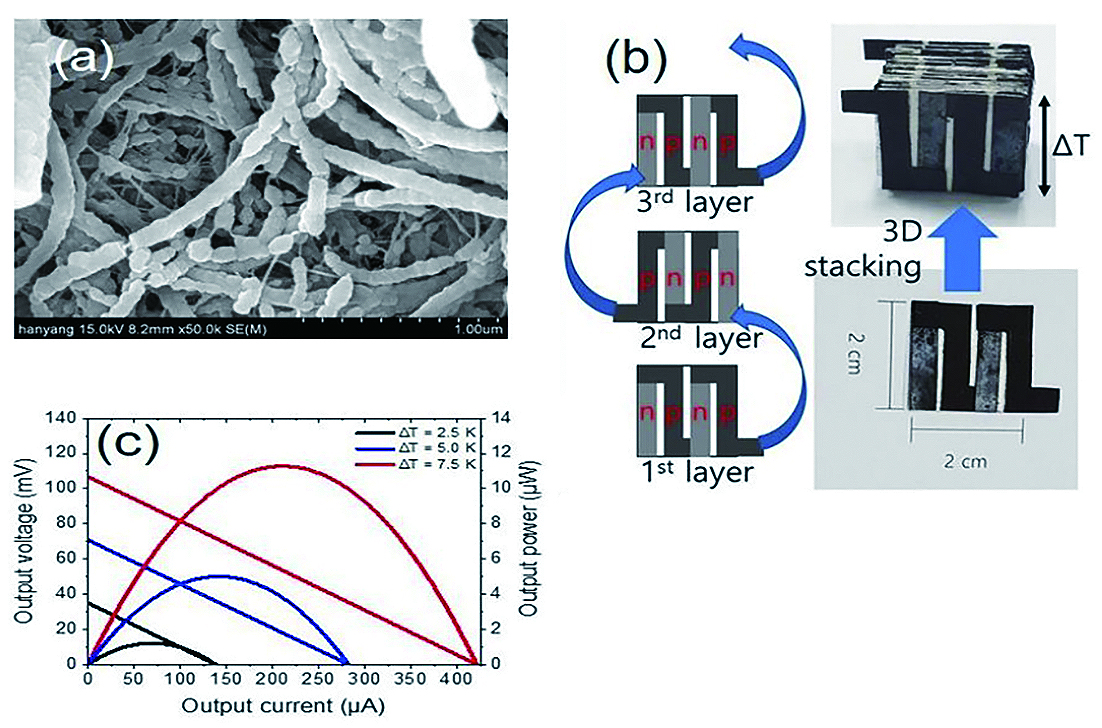

일부 Te 및 Se 계열의 무기 소재는 diamine-dithiol 혼합 용매에 잘 용해된다고 알려져 있다.18,19 우수한 열전특성을 가지는 무기 소재인 Sb2Te3를 혼합 용매에 용해한 후 단일벽 탄소나노튜브를 분산시키면 복합 페이스트를 제조할 수 있다. 복합 페이스트를 바-코팅한 후 용매를 건조시키면 용해되었던 Sb2Te3가 탄소나노튜브 표면에서 다시 결정을 형성하기 때문에 하이브리드 열전소재를 제조할 수 있다(그림 8).

단일벽 탄소나노튜브 표면에 형성된 Sb2Te3 결정은 전자주게로 작용하여 하이브리드 열전소재가 n형 특성을 나타나게 한다. 제조된 하이브리드 열전 필름은 파워팩터가 2,440 µV/mK2으로 무기 열전소재와 경쟁할만한 뛰어난 열전성능을 보이면서도 유연성을 가지고 있다. 탄소나노튜브/Sb2Te3 하이브리드 필름을 n형으로 활용하고 탄소나노튜브 필름을 p형으로 활용하여 열전소자를 제조할 수 있다.

그림 8에서 보는 바와 같이, 두 쌍의 n형 및 p형 열전소재가 붙여진 종이 기판 40장을 적층하고 전기적으로 연결하여 수직 열전소자를 구현할 수 있다. 적층형 열전소자는 수직 방향의 7.5℃ 온도 차이에 의해서 최대 11.3 μW의 전기 에너지를 수확함을 확인하였다. 단일벽 탄소나노튜브/무기 소재 하이브리드 열전소재는 뛰어난 열전성능과 유연성을 동시에 확보할 수 있는 가능성을 가지고 있다.

그림 8. (a) 탄소나노튜브/Sb2Te3 하이브리드 열전소재의 주사전자현미경 이미지,

(b) 적층형 유연 열전소자 제작 모식도 및 [c] 에너지 수확 특성17

III. 맺음말

단일벽 탄소나노튜브를 기반으로 하는 유연 열전소재에 대한 연구 동향을 간단히 살펴보았다. 단일벽 탄소나노튜브는 대량생산이 가능하고 우수한 열전특성을 가지고 있다. 또한, 기계적 강도와 유연성이 우수하고, p형과 n형 성질을 모두 얻을 수 있다. 비파괴적인 분산기술을 도입하여 잉크 및 페이스트 형태로 제조가 가능하기 때문에 다양한 인쇄공정 또는 용액공정을 적용하여 여러 형태의 열전소재를 제작할 수 있다.

본 심층 보고서에서는 필름, 파이버, 도우 등의 형태를 가지는 단일벽 탄소나노튜브 기반 열전소재를 살펴보았다. 유연 열전소재를 활용하면 다양한 소자구조를 가지는 열전소자를 구현할 수 있다. 응용 목적에 따라 또는 열전소자의 성능향상을 위해서 다양한 형태의 열전소자를 제조할 수 있다.

단일벽 탄소나노튜브 기반의 열전소재는 활발히 연구가 진행되고 있으나, 아직까지 열전성능이 상용화 수준에 미치지 못하고 있다. 지속적인 연구 노력을 통해서 미래에 우리 실생활에 사용할 수 있는 제품화까지 이루어지기를 기대한다.

< 참고문헌 >

1. O. Bubnova, Z. U. Khan, A. Malti, S. Braun, M. Fahlman, M. Berggren, and X. Crispin, Nat. Mater., 10, 429 (2011).

2. G.-H. Kim, L. Shao, K. Zhang, and K. P. Pipe, Nat. Mater., 12, 719 (2013).

3. J. L. Blanburn, A. J. Ferguson, C. Cho, and J. C. Grunlan, Adv. Mater., 30, 1704386 (2018).

4. I. H. Jung, C. T. Hong, U.-H. Lee, Y. H. Kang, K.-S. Jang, and S. Y. Cho, Sci. Rep., 7, 44704 (2017).

5. A. D. Avery, B. H. Zhou, J. Lee, E.-S. Lee, E. M. Miller, R. Ihly, D. Wesenberg, K. S. Mistry, S. L. Guillot, B. L. Zink, Y.-H. Kim, J. L. Blackburn, and A. J. Ferguson, Nat. Energy, 1, 16033 (2016).

6. W. Park, H. Hwang, S. Kim, S. Park, and K.-S Jang, ACS Appl. Mater. Interfaces, 13, 7208 (2021).

7. S. Kim, J.-H. Mo, and K.-S. Jang, ACS Appl. Mater. Interfaces, 11, 35675 (2019).

8. Y. Nonoguchi, K. Ohashi, R. Kanazawa, K. Ashiba, K. Hata, T. Nakagawa, C. Adachi, T. Tanase, and T. Kawai, Sci. Rep., 3, 3344 (2013).

9. J.-H. Mo, K. C. Kim, and K.-S. Jang, J. Ind. Eng. Chem., 80, 190 (2019).

10. C. T. Hong, Y. H. Kang, J. Ryu, S. Y. Cho, and K.-S. Jang, J. Mater. Chem. A, 3, 21428 (2015).

11. W. Lee, C. T. Hong, O. H. Kwon, Y. Yoo, Y. H. Kang, J. Y. Lee, S. Y. Cho, and K.-S. Jang, ACS Appl. Mater. Interfaces, 7, 6550 (2015).

12. C. T. Hong, W. Lee, Y. H. Kang, Y. Yoo, J. Ryu, S. Y. Cho, and K.-S. Jang, J. Mater. Chem. A, 3, 12314 (2015).

13. J.-H. Mo, J.-Y. Kim, Y. H. Kang, S. Y. Cho, and K.-S. Jang, ACS Sust. Chem. Eng., 6, 15970 (2018).

14. J.-Y. Kim, W. Lee, Y. H. Kang, S. Y. Cho, and K.-S. Jang, Carbon, 133, 293 (2018).

15. J.-Y. Kim, J.-H. Mo, Y. H. Kang, S. Y. Cho, and K.-S. Jang, Nanoscale, 10, 19766 (2018).

16. S. Park, J.-H. Mo, S. Kim, H. Hwang, and K.-S. Jang, ACS Appl. Mater. Interfaces, 12, 19145 (2020).

17. S. Kim, J.-H. Mo, and K.-S. Jang, ACS Appl. Mater. Interfaces, 12, 43778 (2020).

18. D.H. Webber, R. L. Brutchey, J. Am. Chem. Soc., 135, 15722 (2013).

19. D.H. Webber, R. L. Brutchey, Chem. Sci., 5, 2498 (2014).