기술과 솔루션

기계연, 이산화탄소와 수소를 연료로 만드는 마이크로채널 반응기 개발

- 탄소 자원화를 통한 탄소중립 기여 기술

최근 정부의 2050 탄소중립 달성 추진에 따라 이산화탄소를 포집하고 활용하는 CCUS1) 기술이 주목받는 가운데 과학기술정보통신부 산하 한국기계연구원(원장 박상진, 이하 기계연)이 이산화탄소를 친환경 합성연료(e-Fuel)2)로 바꾸는 마이크로채널 반응기3) 개발에 성공했다.

Carbon Capture, Utilization and Storage(탄소 포집 및 활용·저장 기술), 대기나 배출가스 등에 포함된 이산화탄소를 포집하여 저장하거나 산업적인 용도로 사용하는 기술

신재생 전력을 이용해 만든 수소를 기반으로 만든 액체연료

가스 등의 반응물을 넣고 특정한 온도, 압력, 촉매 등의 환경을 만들어주어 원하는 화학반응이 일어나도록 하는 장치

화석연료 사용으로 발생하는 이산화탄소 문제를 해결하고, 신재생에너지의 잉여전력도 활용할 수 있는 친환경 탄소중립 기술이 될 것으로 기대된다.

기계연 에너지기계연구본부 열시스템연구실 윤석호 실장 연구팀은 이산화탄소와 신재생에너지 발전 잉여전력으로 만든 수소를 반응시켜 합성연료를 만드는 마이크로채널 반응기를 개발했다. 이번에 개발한 반응기는 1일 30㎏ 수준의 이산화탄소를 처리해 합성연료로 만들 수 있다.

마이크로채널 반응기 시작품 (왼쪽) 한국기계연구원 에너지기계연구본부 열 시스템 연구실 윤석호 실장 연구팀이 개발한 마이크로채널 반응기 시작품. 반응기 연결관으로 이산화탄소와 수소가 주입되어 반응기 내의 마이크로채널로 흐르게 되며 다른 연결관으로 합성연료가 생성되어 나온다. (오른쪽) 한국기계연구원 에너지기계연구본부 열 시스템 연구실 윤석호 실장 연구팀이 마이크로채널 반응기로 이산화탄소와 수소를 반응시켜 얻은 합성연료

연구팀은 마이크로채널의 설계 및 접합 등 제작에 필요한 기술과 반응 촉매 코팅 기술 등의 원천 기술을 확보하고, 기존 반응기 대비 1/5 크기의 반응기를 만드는 데 성공했다. 이렇게 만든 합성연료는 차량, 선박의 연료로 쓸 수 있으며 대용량으로 저장해 필요할 때 쓸 수 있다.

마이크로채널 반응기는 촉매와 반응을 일으키는 반응 층과 열을 전달하는 열교환 층이 교차로 쌓인 반응 장치다. 연구팀은 이 장치의 반응 층에 머리카락 열 가닥 정도 두께의 채널을 만들고, 채널 내부를 촉매로 코팅해 효율을 극대화시켰다.

이 반응기 내부를 이산화탄소와 수소가 통과하면서 촉매가 코팅된 채널과 반응을 일으켜 합성연료를 생산하게 된다.

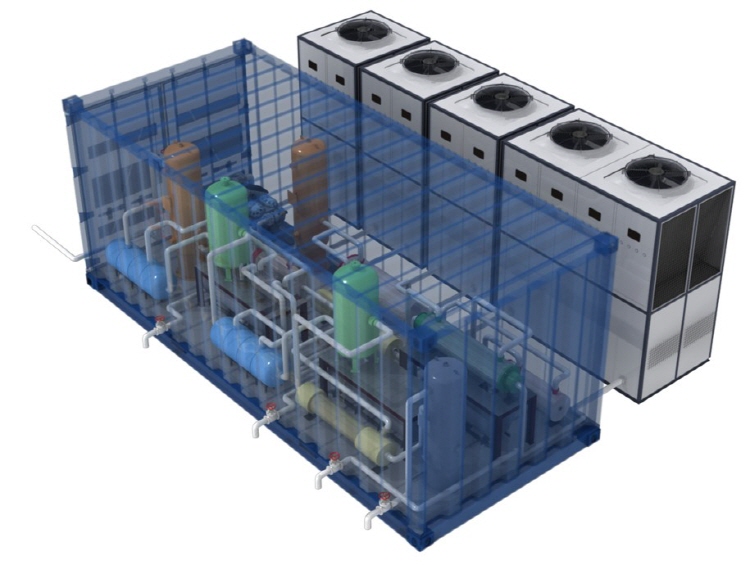

마이크로채널 반응기를 적용한 모듈형 마이크로 플랜트 3D 이미지

이 반응기는 작은 용량에도 불구하고 효율이 뛰어나기 때문에 대형 플랜트가 아니더라도 탄소 전환 공정이 필요한 곳이라면 어디든 소규모 탄소 전환 시스템을 구축할 수 있다. 최근 주목받고 있는 분산형 재생에너지 시스템에도 적합하다.

특히 신재생에너지 발전시스템이나 선박 등 이산화탄소 배출원에 밀접하게 설치할 수 있어 이산화탄소를 운송하는데 드는 추가 비용 없이 청정 합성연료를 생산할 수 있다는 점도 장점이다.

열 시스템 연구실 윤석호 실장은 “마이크로채널 반응기는 기존 반응기보다 효율이 뛰어나 경제적이고, 규모를 줄일 수 있다는 것이 큰 장점”이라며, “향후 10㎾급의 이산화탄소 연료전환 공정을 개발하여 2050 탄소중립 달성에 기여하겠다”고 말했다.

한편 이번 연구는 기계연 기본사업 ‘Power to Fuel 시스템용 마이크로채널 반응기 개발’ 과제의 지원을 받아서 수행됐다.

문의: 한국기계연구원 에너지기계연구본부 열 시스템 연구실 윤석호 실장

042-868-7064 / 010-4155-2027 / shyoon@kimm.re.kr