기술과 솔루션

사출성형 금형에 대하여 - 2단 금형

작성자 : 편집부

2023-04-16 |

조회 : 5356

자료제공: 우진플라임 기술교육원 / 교수 한선근

1. 사출 금형 구조

1) 금형의 개요

재료의 소성(Plasticity), 전연성(Malleability, Ductility), 유동성(Fluidity) 등의 성질을 이용하여 재료를 가공 성형, 제품을 생산하는 도구. 정의를 내리면 “동일형상, 동일 규격의 제품을 대량 생산하기 위한 모체가 되는 틀”이라고 할 수 있다.

우리나라에서는 다이(Die)와 몰드(Mould)를 통칭하는 의미로서 “금형” 또는 “형”이라 하고 중국, 대만, 홍콩, 싱가포르 등 중화 경제권에 속하는 국가에서는 “모구”라 말한다. 또한 영국을 비롯한 독일, 프랑스, 미국 등 서방 선진국에서는 “Special Tooling”이라 한다.

(1) 금형의 장점

① 대량 생산이 가능하다.

② 생산제품, 부품의 치수 정밀도가 높다.

③ 제품규격이 동일하여 호환성이 있고 조립 생산이 쉽다.

④ 제품생산 시 금형을 이용하면 특수기술이나 숙련 기술 없이도 제품을 만들 수 있다.

⑤ 제품의 외관이 깨끗하고 모델의 변경이 쉽다.

⑥ 신제품의 개발 또는 모델의 변경이 쉽다.

⑦ 제품의 생산시간이 단축된다.

⑧ 다른 생산 방법보다 종업원 수를 줄일 수 있어 인건비가 절약된다.

⑨ 두께가 얇은 제품의 생산이 가능하고 무게도 줄일 수 있다.

(2) 금형의 단점

① 금형 가격이 높다.

② 성형 사출기 및 부대 장치의 가격이 높다.

③ 성형품의 품질을 빠르게 결정할 수 없다.

④ 사출성형 기술이 필요하다.

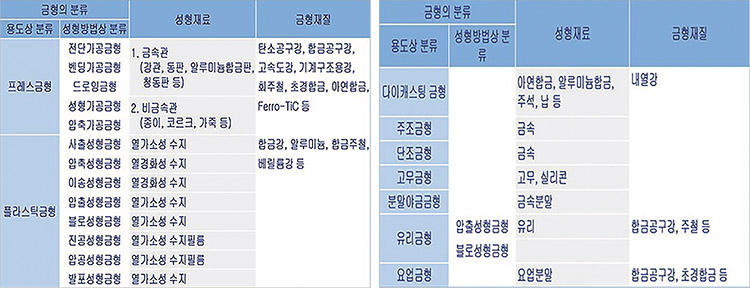

2) 금형의 분류

3) 사출성형 금형(Injection mould)

열가소성 플라스틱의 성질(경화시키기 위해 용융상태로 가열하였다가 냉각시키더라도 그 구조상 물리적 변화만 생긴다)을 이용하여 실린더 안에서 가열된 재료가 녹게 되면 플랜저가 그 용해된 재료를 노즐을 통하여 고압으로 압입하면 용융 수지는 스프루, 런너, 게이트를 지나서 캐비티 부에 충전되고, 냉각된 금형에 의해서 냉각·고화되므로 성형이 된다.

사출 플랜저가 후퇴하고 금형이 파팅 라인을 따라 열리면 성형품이 금형으로부터 떨어지도록 이젝터 기구를 작동시킨다.

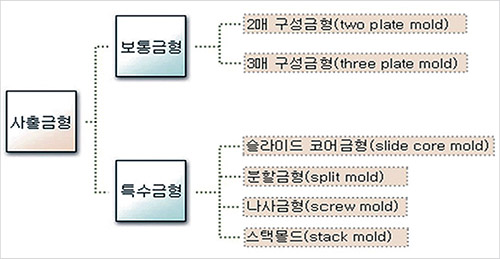

4) 사출성형 금형의 분류

5) 사출성형 금형의 구성

(1) 보통 금형

코어와 캐비티로 구성되어있으며 형체 방향으로 여닫음의 운동만으로 사출품을 얻고 빼낼 수 있도록 구성되어 있는 금형

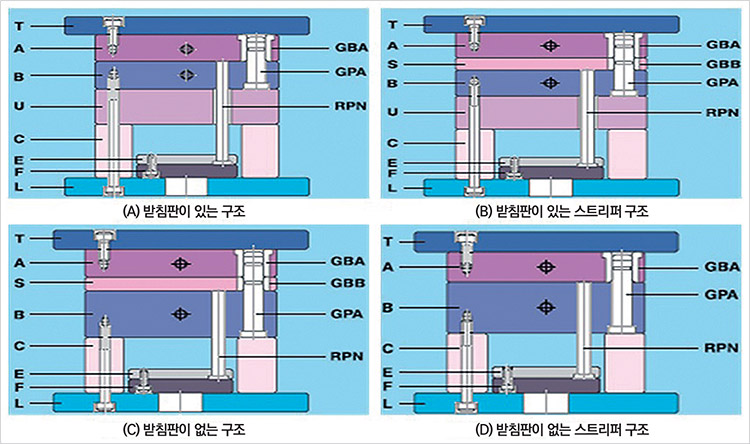

- 2단 금형 (2장 구성 금형, 2매 판 금형, 2단 금형) 표준타입, 스트리퍼 플레이트 타입

- 3단 금형 (3장 구성 금형, 3매 판 금형, 3단 금형) 표준타입, 스트리퍼 플레이트 타입

(2) 특수금형

금형이 형체 방향의 움직임뿐만 아니라, 금형을 구성하는 부품이 형체 방향의 직각 방향으로 움직이면서 금형을 여닫음으로써 사출품을 얻고 빼낼 수 있도록 구성되어있는 금형

- 슬라이드 코어 타입

- 분할형 타입

- 나사 붙이 금형

- 기타 등

(3) 금형의 기본구조

사출 금형의 구조는 금형의 본체인 몰드 베이스에 캐비티와 코어를 만들고, 런너, 게이트, 성형품의 돌출장치, 냉각 채널 등을 만들어 몰드 베이스의 양 끝에 붙어있는 부착판(취부판)을 사출기의 고정 반과 가동 반에 부착하여 성형작업을 한다.

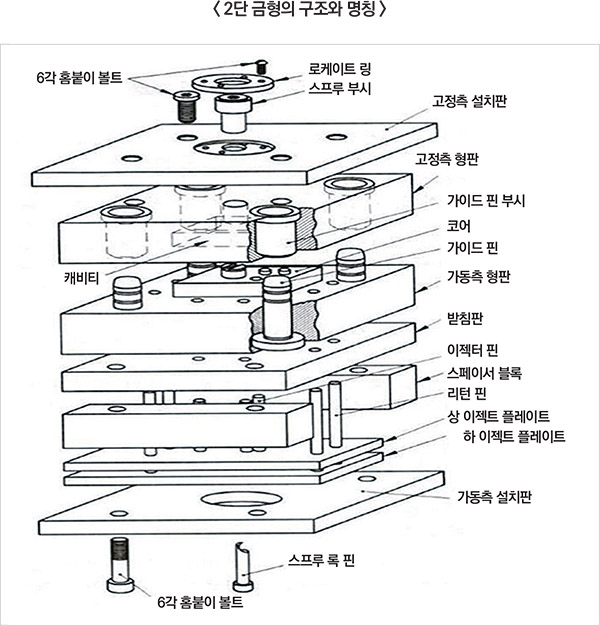

(3.1) 2단 금형

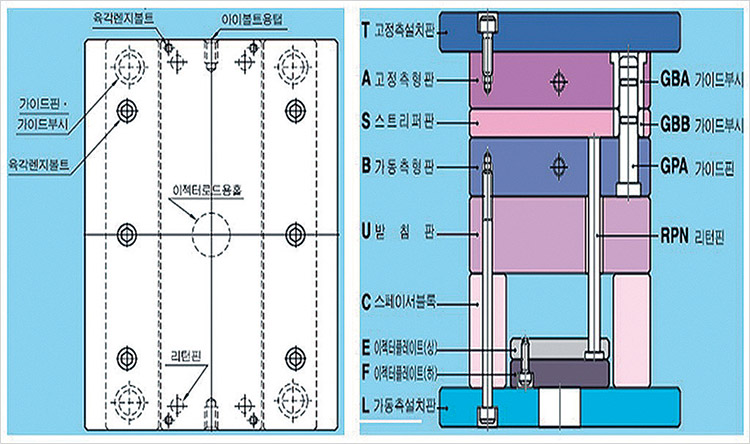

(3.1.1) 2단 금형 몰드 베이스(Mold Base)

① 사용 빈도가 많은 형대의 몰드 베이스는 표준으로 하여 상품화하여 판매하고 있다.

코스트 다운, 납기 단축

② 게이트 방식에 의해 S(사이드 게이트) 시리즈: 4타입

③ 프레이트 수에 의해 2 플레이트 타입: S 타입

(3.1.2) 2단 금형의 구조

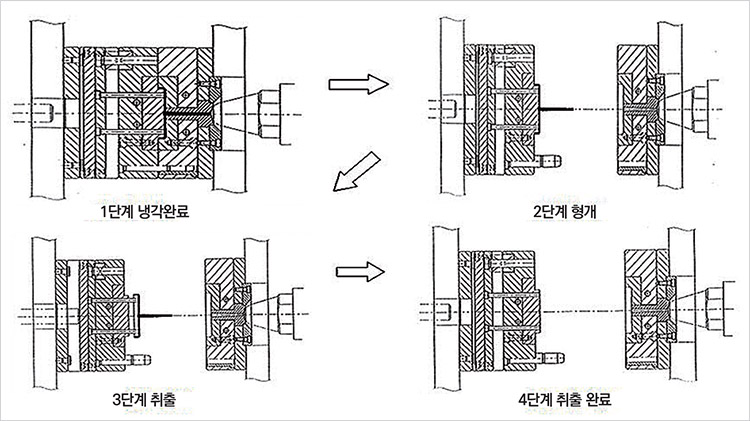

(3.1.3) 2단 금형의 작동순서

스푸루, 런너, 게이트가 캐비티와 동일면에 있는 2개의 금형(코어, 캐비티)으로 구성된 금형

- 1단계: 가동 측 전진(금형 닫힘) → Nozzle 전진 → Injection(사출) → Cooling(냉각)

- 2단계: 가동 측 후진(금형 열림)

- 3단계: Ejector rod 전진 → 제품이 Core 면에서 이탈 → 제품 수취 → Gate 절단

- 4단계: Ejector rod 후진 → 밀판 후퇴 → 금형 닫힘

(3.1.4) 2단 금형의 특징

① 구조가 간단하고 자유낙하 성형에 적합

② 내구성이 뛰어나며 성형 사이클이 빠르다

③ 금형 제작비가 싸다

④ 게이트의 형상 및 위치를 비교적 임의로 결정할 수 있다

⑤ 다이렉트 게이트 이외는 특별한 공작을 하지 않는 한 게이트 위치는 성형품의 가장자리로 한정된다

⑥ 성형 후 게이트의 절단 작업이 필요하다(서브마린 게이트는 제외)

< 금형 각 부분의 명칭과 설명 >

1) 2단 금형

① 고정측 취부판(고정측 플레이트, Top Clamping Plate)

금형의 고정측 부분을 사출기의 다이 플레이트(Die Plate)의 고정 플레이트(고정반)에 부착하는 플레이트

② 로케이트 링(스푸루 부싱 리테이너 링, Lacate ring, Sprue Bushing Retainer Ring)

노즐의 위치가 스푸루 부시의 중심에 잘 맞도록 해주는 링

③ 고정측 형판(Cavity Retainer Plate)

금형의 고정측 부분으로 캐비티를 구성함. 스푸루 부시, 가이드 부시 등이 끼워져 있다

④ 가동측 형판(Core Retainer Plate)

금형의 가동측 상부 판으로 코어를 구성하고 있고 가이드 핀 등이 설치되어 있다.

고정측 형판과 함께 파팅 라인을 형성함

⑤ 받침판(Support Plate)

가동측 형판을 받쳐 주는 플레이트

⑥ 가동측 취부판(가동측 고정 플레이트, Bottom Clamping Plate)

금형의 가동측 부분을 사출기의 다이 플레이트의 이동 플레이트(이동반)에 부착하는 플레이트

⑦ 스페이서 블록(Spacer Block)

받침판과 하부 취부판 사이에 위치하며, 이젝팅 핀이 움직일 수 있는 공간을 제공해줌

⑧ 이젝트 플레이트 - 상(Ejector Plate - Upper)

이젝트 핀, 이젝트 리턴 핀, 스푸루 록 핀 등이 끼워질 수 있도록 카운터 보어가 만들어져 있다.

⑨ 이젝트 플레이트 - 하(Ejector Plate - Lower)

이젝트 핀, 이젝트 리턴 핀, 스푸루 록 핀 등을 받치며, 고정시키는 받침판으로 상부 이젝트 플레이트와 볼트로 체결되어있다.

⑩ 스푸루 부시(Sprue Bush)

원뿔 모양으로 고정측 취부판에 고정되어 있으며, 여기에 사출기의 노즐이 밀착되어 용융 수지를 주입한다.

⑪ 가이드 핀(Guide Pin)

주로 가동측 형판에 고정되어 있으며, 고정측 형판과의 정확한 결합이 되도록 가이드해 준다. 상대 금형의 가이드 핀 부시에 결합된다.

⑫ 가이드 핀 부시(Guide Pin Bush)

주로 고정축 형판에 고정되어 있으며, 이동측 형판과의 정확한 조립이 되도록 가이드 핀이 들어오는 홀을 제공해준다.

⑬ 이젝터 핀(Ejector Pin, Knockout Pin)

금형이 열리고 나서 제품이 빠지도록 제품을 밀어내는 핀. 이젝터 플레이트들에 부착되며 이들과 함께 움직인다.

⑭ 스푸루 록 핀(Sprue Lock Pin, Sprue Puller Pin)

성형 후 금형이 열릴 때 스푸루를 부시에서 빠지게 하도록 스푸루를 잡도록 만든 핀.

⑮ 리턴 핀(Return Pin)

이젝터 핀이 제품을 밀어낸 다음 제자리로 돌아가도록 하는 핀으로 이젝터 플레이트에 부착되어 있다. 금형이 닫힐 때 고정측 형판(캐비티 금형)에 닿아서 뒤로 움직인다.

⑯ 캐비티(Cavity)

용융 수지가 들어가도록 고정측 형판(금형)에 오목하게 만들어진 빈 공간. 캐비티를 갖는 금형을 캐비티 금형이라 함. (고정측 형판 = 캐비티 금형)

⑰ 코어(Core)

가동측 형판(금형)에 볼록하게 만들어진 형상. 코어를 갖는 금형을 코어 금형이라 함. (가동측 형판 = 코어 금형) 금형이 닫히면서 캐비티와 코어가 결합되어 제품의 형상을 만들 수 있는 공간을 제공해준다. 이렇게 만들어진 공간을 “캐비티”라 부른다.