전시/세미나/교육

개량된 IMD(In Mold Decoration)에 의한 매력적인 표면 마감으로 시장을 사로잡다

작성자 : 편집부

2022-01-03 |

조회 : 5490

사출성형은 플라스틱 부품 및 완제품을 생산하는 공정으로 가치가 있으며, 가성비가 좋다. 사출성형 부품의 표면 마감에서도 미관 및 기능 면에서 수년 동안 상당히 개선되었다.

소비자의 라이프 스타일이 더욱 세련됨에 따라 취향과 선호도 수준이 높아졌으며, 이런 것이 구매 결정에 반영된다. 그러므로, 플라스틱 제품은 요즘의 소비자 기호를 충족시키는 유행을 따르는 외관과 느낌이 들어야 한다.

표면 마감 및 IMD(In Mold Decoration)는 플라스틱 부품을 매력적이고 고급스럽게 만드는 데 점점 더 중요한 역할을 하여 옵션들이 널리 보급됐다. 플라스틱 부품 생산업체들이 브랜드 차별화를 달성하고 소비자 시장을 더 많이 차지하기 위해 다양한 질감과 눈길을 사로잡는 모습을 만들 수 있는 선택 방법이 많아졌다.

정확한 사출성형 공정 및 적용된 마감 단계에 따라, 지금은 그 어느 때보다도 설계 및 기능 향상이 가시화되고 접근성이 좋아졌다. 또한, 질감과 표면 마감의 변화를 통해 결함을 제거할 수 있는 능력이 실현되어 생산 비용이 절감되었다.

사출성형 제품의 경우 광택이든, 금속화든, 무광이든, 질감이든 어느 한 가지 특정 형태의 표면 마감을 해야 한다. 이 경우, 원하는 결과를 얻기 위해 혼합해야 하는 재료의 생산 공정과 종류를 결정하기 위해서는, 시뮬레이션 소프트웨어를 이용할 수 있는 사출성형 장비 공급자와 협업하여야 제품을 설계하는 데 필요한 요건을 만족하게 된다.

고맙게도, 사출성형 장비 제조업체들은 이제 올바른 장비와 공정을 추천할 수 있게 되었고, 재료의 해결책으로 인하여 사출성형 플라스틱 부품의 전반적인 모양과 특성을 개선할 수 있게 되었다.

IMD(In Mold Decoration) 트렌드는 상당히 개선되었으며, 사출성형 부품과 관련된 경우 이제는 외관 옵션이 사실상 확대되었다. 사출성형 제품과 이미지가 융합되는 것 외에, IMD는 플라스틱 부품의 색상, 패턴, 질감 등을 역동적으로 융합하여, 사출성형 플라스틱 부품의 장식 요소를 강화할 수 있다.

시각적 매력과 기능의 결합

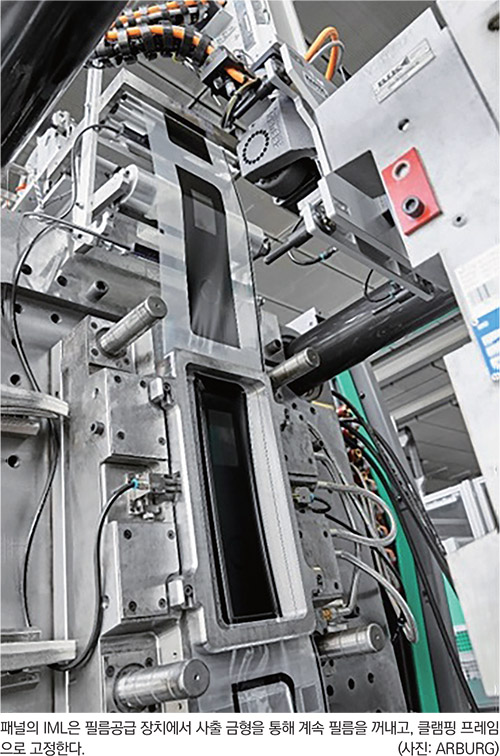

표면 마감 및 IMD 기술은 플라스틱 표면의 시각적 매력과 기능화를 향상시킬 수 있는 대단한 잠재력을 가지고 있다. 한 예로, Arburg와 Leonhard Kurz에 의한 최초의 IMD 공동 시연이 있는데, 거기서 그들은 세탁기용 제어 판넬의 IML(In-mold lamination; 금형 내 적층)을 제시했다.

Arburg의 Allrounder 820A와 Leonhard Kurz의 제어 캐비닛이 있는 필름 공급 장치와 결합함으로써 이 공정이 가능해졌다. 필름의 IML은 사출성형 부품의 재 작업에 시간과 비용이 들지 않는다는 것을 의미한다. 디자인은 변화할 수 있고, 심지어 다음 단계로 순식간에 완전히 바뀔 수도 있다.

연구팀은 4000kN의 형체력을 가진 전기 Allrounder 820A를 사용하여 약 60초의 사이클 시간에 투명 MABS로 세탁기용 제어판을 생산했다. 1단 사출 금형과 언와인더(unwinder), 리와인더(rewinder), 제어 캐비닛으로 구성된 포일(foil: 금속 박편) 공급 장치는 Leonhard Kurz가 제작했다.

IMD는 연속 R2R(roll-to-roll) 이송 공정으로, 장식용 모티브(motif)가 있는 한 캐리어 필름을 공급 장치를 통해 고정 장치 위로 풀어서 유포(기름먹인 천)로 먼지를 닦아낸 뒤 고정프레임이 장착된 사출 금형을 통해 빼내게 된다.

플라스틱을 사용하여 IML하는 동안에는 대단히 얇은 두께의 페인트층만 전달된다. 이것은 부품이 그 수명이 다하면 쉽게 재활용할 수 있다는 것을 의미한다. 언와인딩(Unwinding) 이후, 캐리어 재료는 PET 과립으로 재활용될 수도 있다.

자동차 내부의 트림, 패널, 센터 콘솔에서부터 가전제품의 조작 패널, 심지어 노트북 뚜껑, 휴대폰 케이스, 화장품의 덮개에 이르기까지 많은 제품이 이 공정을 통해 장식할 수 있다. 제품 표면을 장식하는 것을 넘어 터치 기능이 통합된 “지능형” 표면도 가능하다. 예를 들어, 대화형 디스플레이와 터치 제어 패널은 디자인 기능 외에도 터치 센서를 통합하여 만들 수 있다.

자동차 산업은 최신의 표면 마감 기술 개발로 인해 혜택을 입은 분야 중 하나다. Covestro 의 Direct Coating 기술 덕분에 매끄럽고 지능적인 표면을 가진 자동차 인테리어 부품 생산이 가능해졌다. Covestro는 다음의 3 업계 파트너들과 한 팀으로 함께 일했다; Votteler Rackfabrik GmbH & Co. KG, 레이저 텍스처 전문 Reichle Technology Center 및 진주 효과 색소 제조업체인 Merck KGaA.

Direct Coating 기술을 사용해 코팅된 구성 요소는 폴리우레탄 반응 사출성형(PU-RIM) 공정을 사용하여 2단계로 생산된다. Direct Coating은 또한 기존 코팅 방식보다 더 짧고 빠른 공정, 과도한 분무가 없으며, 별도의 건조 단계 불필요 등의 이점이 있다.

특허 출원 중인 BASF 기술로 사출 성형된 부품의 장식 마블링(대리석 무늬)이 소비재의 외관에 큰 도약을 가져오고 있다. 이 기술은 표준 사출성형 공정을 사용하여 Ultrason®으로 만들어진 대리석 무늬의 연속으로 구성된 부품을 제작할 수 있다.

컬러링 기법으로 인하여 디자이너들이 BASF의 polyarylethersulfone을 사용하여 가전제품, 야외연회용 그릇과 용기는 물론 눈에 보이는 부품까지 색을 입힐 수 있는 가능성이 무제한으로 열려있다. 처음으로 색조, 색줄, 무늬 등과 같은 표면 효과 재현이 가능해져, 눈길을 끄는 생활용품의 수요를 충족시켰다. 이 공정으로 겉보기에는 비슷하지만, 완전히 같지는 않은 한 계열의 사출성형 부품들을 생산할 수 있다.

BASF 공정을 사용하면 하나의 가소화 장치와 개방형 노즐이 장착된 기존 사출성형기에서 마블링(대리석 무늬 넣기)이 가능하다.

CHINAPLAS 2022에서, 제품 설계 및 사출성형 솔루션에서 그 전문성이 알려진 선도 기업들이 매력적이고 기능적인 사출성형 플라스틱 부품과 완제품을 효율적으로 생산하는 것을 시연한다.

더 상세한 정보에 대해서는 웹사이트 www.Chinaplas Online.com을 방문하기를 바란다.