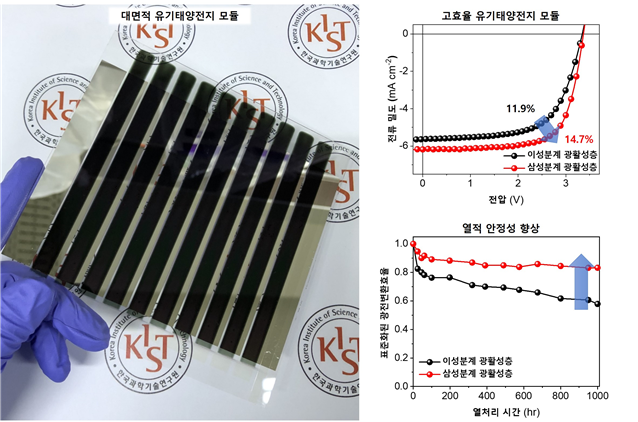

- 용액공정 기반 대면적 태양전지의 성능저하를 해결할 고분자 첨가물 개발- 향후 프린팅 형태로 바를 수 있는 태양전지 기술 상용화 기대 태양전지는 대표적인 청정 에너지원이다. 특히 3세대 태양전지에 속하는 유기 태양전지는 프린팅 형태로 제작 후 건물의 외벽이나 유리창에 붙여 활용할 수 있어서 도심 태양광 발전의 핵심기술로 기대를 모으고 있다. 하지만 태양 빛을 흡수해 이를 전력으로 전환하는 광활성 영역이 0.1㎠ 이하의 매우 작은 크기에 머물러 있고, 실질적으로 전력 수급이 가능한 면적인 수 ㎡로 확장할 때 발생하는 성능감소와 재현성 문제는 상용화에 걸림돌로 여겨지고 있다.한국과학기술연구원(KIST, 원장 윤석진) 차세대태양전지연구센터 손해정 박사팀은 유기 태양전지의 대면적화에서 발생하는 성능감소 요인을 밝히고, 신규 광활성층 고분자 첨가제 소재를 개발해 유기 태양전지 대면적화 기술을 개발했다고 밝혔다. 삼성분계 광 활성층을 도입한 고효율 고 안정성 유기 태양전지 모듈 사진(좌) 및 관련 성능 연구팀은 유기 태양전지 내 광활성층의 조성 형태와 유기 태양전지의 제작과정 중 용액공정에 주목했다. 실험실 연구단계에서 주로 활용하는 용액공정인 스핀 코팅 방법은 기판이 빠르게 회전하면서 용매가 빠르게 증발하기 때문에 광활성층의 균일한 혼합형태를 얻을 수 있다. 하지만, 산업용으로 활용 가능한 대면적 연속 용액공정은 태양전지 소재 용액의 용매 증발속도가 느려 태양전지 소재의 응집 현상이 나타나 태양전지 성능이 저하되는 원인으로 작용했다. 고효율 고 안정성 유기 태앙전지 연구진은 이를 해결하기 위해 응집화가 잘 일어나는 소재와 상호작용해 응집을 막을 수 있는 고분자 첨가제를 개발하였다. 결과적으로 고분자 첨가제가 포함된 삼성분계 광활성층을 구현하였으며 광활성층 내 응집 현상을 방지하고 나노 단위에서 구조 제어가 가능해져 태양전지 성능 향상과 동시에 태양전지 가동 중 빛에 의해 상승하는 온도에 대한 안정성을 확보했다. 이를 통해 기존에 대표적으로 쓰이는 이성분계소재와 비교 했을 때 보다 성능이 23.5% 이상 향상된 14.7%의 태양전지 모듈 효율을 달성하였으며, 85℃ 가열 환경에서도 1,000시간 동안 초기효율의 84% 이상을 유지함으로써 효율과 안정성을 동시에 입증했다. 유기 태양전지(OPV: Organic Photovoltaics): 유기 반도체 소재를 광 활성층으로 사용하는 태양전지 (1세대 태양전지: 결정질 실리콘 태양전지, 2세대 태양전지: 실리콘 박막, CIGS 및 CdTe 박막 태양전지) 세 종류의 유기 반도체 소재를 섞어 구성한 광 활성층 두 종류의 유기 반도체 소재를 섞어 구성한 광 활성층 KIST 손해정 박사는 “고품질의 대면적 용액공정이 가능한 태양전지 소재의 핵심 원리를 제안함으로써 유기 태양전지 상용화에 가까워졌다”고 말하며, “후속 연구를 통해 상용화가 이루어지면 건물 외벽이나 자동차 등에 쉽게 적용해 전기를 자급자족하는 친환경 발전이 가능하고, 모바일 및 사물인터넷 기기의 전력 공급원으로 활용될 수 있을 것”이라고 기대했다.본 연구는 과학기술정보통신부(장관 이종호) 지원으로 KIST 주요 사업과 연구재단 소재혁신선도사업으로 수행되었으며, 연구 결과는 에너지 분야의 국제학술지 ‘Nano Energy’(IF: 17.881, JCR 분야 상위 4.641%) 최신호에 게재되었다.* 논문명: ‘Important role of alloyed polymer acceptor for high efficiency and stable large-area organic photovoltaics’ - 제1저자: 한국과학기술연구원 박성민 박사후연구원 - 교신저자: 한국과학기술연구원 손해정 책임연구원박성민 박사(제1저자) ○ 소속: 한국과학기술연구원 청정신기술연구본부 차세대태양전지연구센터 박사후연구원○ 전화: 02-958-5370○ e-mail: smpark@kist.re.kr 손해정 박사(교신저자) ○ 소속: 한국과학기술연구원 청정신기술연구본부 차세대태양전지연구센터 책임연구원○ 전화: 02-958-5320○ e-mail: hjson@kist.re.kr

편집부

2022-08-11