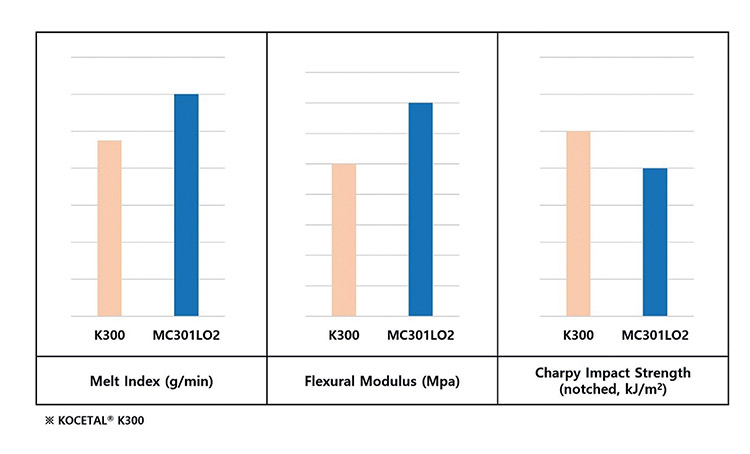

- 페인트 도장 과정 필요 없이 사출성형만으로 금속 질감 구현코오롱플라스틱은 엔지니어링 플라스틱을 생산, 판매하는 회사로, 7개 소재군 (KOCETAL®(POM), KOPA®(PA), SPESIN®(PBT), KOPET®(PET), KOPEL®(TPC-ET), KompoGTe®(LFT), KompoGTe®(Composite))을 판매하고 있다. 본 기사는 KOCETAL®(POM) 메탈릭 grade 신규 개발에 관한 내용이다. 자동차 내/외장 부품들은 특성과 용도, 감성 품질 등에 따라 그에 알맞은 페인트 도장을 하게 된다. 하지만 페인트 도장은 시간과 비용이 많이 든다는 단점뿐 아니라 도료 등의 사용에 따른 환경오염의 우려 또한 존재한다. 글로벌 시장에서도 지속적으로 친환경 소재의 요구가 높아지는 만큼, 페인트 도장 과정 필요 없이 사출성형만으로 금속 질감을 구현할 수 있는 메탈릭 POM 소재인 KOCETAL® MC301LO2를 신규 개발하였다.메탈릭 소재의 주요 외관 불량 요소로는 수지가 만날 때 발생하는 Weld line과 수지 흐름 자국인 Flow mark가 있다. 이것은 알루미늄 입자의 배향에 따른 빛 반사 각도의 차이에서 발생하는 것인데, 코오롱플라스틱은 금형 설계 단계부터 알루미늄 입자의 배향과 수지 흐름을 고려한 성형해석 솔루션을 제공하고 있다. 또한 금속 질감과 가장 유사함과 동시에 감성 품질까지 만족시킬 수 있는 최적의 조성도 제공한다.KOCETAL® MC301LO2의 첫 번째 특징으로는 알루미늄 입자가 첨가되었음에도 기존 KOCETAL® POM 소재와 유사한 기계적 강도를 구현하는 점이다.KOCETAL® MC301LO2의 두 번째 특징으로는 low VOC 및 low odor(저취) 특성으로, POM에서 발생하는 Formal-dehyde를 억제하여 자동차 내장재 등 사람이 냄새를 느낄 수 있는 부품에도 사용이 가능한 소재이다. KOCETAL® MC301LO2의 세 번째 특징으로는 높은 Flop index 값으로, 이것은 시야각에 따른 빛의 변화를 수학적으로 나타내는 척도이다. Flop index는 사람이 느끼는 금속 질감의 정도를 표현할 때 사용되는데, 솔리드 컬러는 0에 가까우며 주변에서 흔히 볼 수 있는 자동차 도장 컬러는 통상 12 이상의 수치를 나타낸다. KOCETAL® MC301LO2는 Flop index 12 이상을 만족하여 높은 수준의 금속 질감과 다양한 컬러의 소재를 제공한다. 코오롱플라스틱은 KOCETAL® MC301LO2 소재를 통해 친환경 모빌리티용 부품 및 고급 생활가전 용품 등 다양한 application으로의 적용 확대를 통해 POM 분야의 Global Major Player로 성장해나갈 것을 기대하고 있다.

취재부

2021-10-06