기술과 솔루션

스마트공장(Smart Factory)을 위한 사출성형 모니터링 데이터 분석 (부제: 사출성형 공정 그래프(Graph)에 대한 분석 및 이해)

최근 사출성형 산업계에서는 극심한 경쟁 구도에 직면하고 있으며, 이로 인하여 지속적인 생산성 향상, 엄격한 품질 관리, 인건비 절감 등의 요구에 직면하고 있다. 이러한 산업환경 변화에 대응하기 위하여, 고품질 또는 대량 생산 플라스틱 제품을 중심으로 센서를 이용한 사출성형 모니터링 시스템의 활용이 확대되고 있다. 이 연재 기사에서는 각종 센서와 사출기에서 얻어지는 데이터(그래프)를 이해하고 활용하는 방법에 필요한 기본지식에 초점을 맞추어 기사를 연재하고자 한다.

RJG 사는 사출성형 교육, 기술 및 리소스 분야에서 세계적인 리더로 인정 받고 있는 회사이며, 사출성형 공정 모니터링에 사용되는 센서와 장비를 생산/공급하고 있다. 본 기사의 게재된 자료들은 RJG 사의 모니터링 시스템( eDart / Copliot )에 기반을 두고 있으며, RJG 사에 Copyright의 모든 권한이 있음을 밝힌다.

자료제공: 이길호 대표이사(씨에이프로(주), RJG 사 공식 컨설턴트/트레이너)

Ⅲ. 성형 중에 얻을 수 있는 그래프의 해석 및 이해

4. 모니터링 시스템에 의하여 가공된 2차 데이터

모니터링 시스템에서는 각 사이클마다 그래프를 실시간 수집/저장하고, 이를 분석하여 그래프의 특징을 규정할 수 있는 많은 수의 단일(Single) 값을 계산한다. 이를 이용하여 공정을 분석하고, 공정과 불량 모니터링에 사용하게 된다.

이를 2차 공정 값(2nd Process Value)이라고 명칭하며, 기술의 성숙도나 노하우(Know-How)에 따라 업체별로 제공되는 값의 다양성과 중요도가 다르게 나타난다. 아래에서는 일반적으로 그래프에서 추출할 수 있는 공정 값을 앞의 장에서 기술한 그래프의 분석 방법을 기준으로 정리하였다.

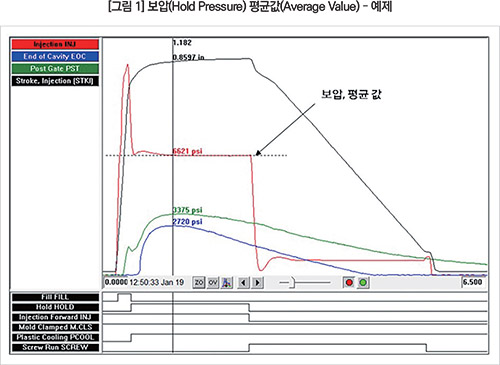

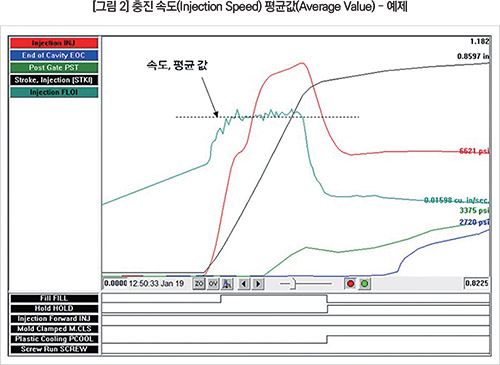

(1) 평균 값(Average Value)

(2) 비율 값(Rate Value)

(3) 적분 값(Integral Value)

(4) 구간 값(Range Value)

(5) 평형 값(Balance Value)

(6) 기타 – 특정 값(Specific Value)

4.1 평균 값(Average Value)

계산되는 다양한 측정값에 대한 평균값을 계산할 수 있으며, 사출성형 공정 데이터에서는 세 가지 종류의 평균값이 있다.

첫 번째 종류는 단일 사이클 곡선의 데이터 포인트를 평균으로 계산된다. 예를 들어, “보압의 평균값”은 사이클의 2단계인 보압(Holding) 공정 중 사출 압력 곡선을 구성하는 데이터의 평균 압력을 계산한다.

“안정된 보압의 평균값”은 사출 압력 곡선의 평평한 부분(보압 공정)의 압력이며, 이러한 종류의 평균값 측정은 일반적으로 보압 공정 압력(Hold Pressure), 배압(Back Pressure) 또는 충진 속도(Injection Speed)와 같은 기계 설정의 반응을 모니터링하는 데에 사용된다.

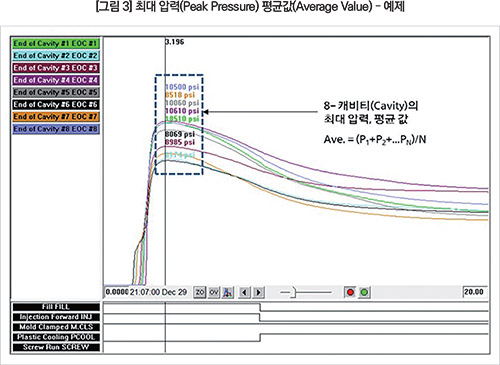

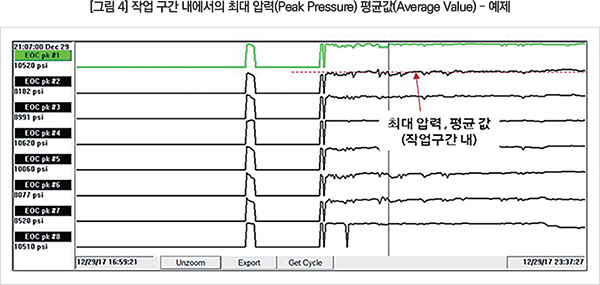

두 번째 종류의 평균값은 여러 캐비티에서 측정된 데이터에 대한 요약 값으로 계산된다. 예를 들어, “PST(포스트 게이트) 압력 피크의 평균값”은 한 번의 샷(Shot) 동안 동일한 형상의 다른 캐비티에 장착된 포스트 게이트(PST) 센서들의 피크 평균이며, 이것은 많은 데이터 포인트를 하나로 바꾸어 편리하게 사용하는 방법이다. 캐비티에 센서가 있는 동일 형상의 8-캐비티 금형이 있다고 가정하면, 8개의 피크 압력을 모니터링하는 대신 구간 값과 함께 단일 평균값만을 모니터링하여 작업자가 공정 성황을 쉽게 판별하도록 도움을 준다.

마지막 평균값은 작업이 시작된 이후부터 이전 교대 근무 기간동안의 사이클 시간 동안의 평균이다.

이는 생산에서 제품의 품질이 안정적으로 유지되고 있는지를 비교 평가할 수 있게 도움을 준다.

평균값으로 도출할 수 있는 결과는 사용하는 센서의 종류에 따라 차이가 있으며, 일반적으로 배압(Back Pressure), 냉각수 압력 차이(Coolant Delta Pressure), 캐비티 압력(Cavity Pressure), 사출 속도(Fill Speed), 보압(Hold Pressure), 사이클 시간(Cycle Time) 등과 같은 값들에 대한 평균을 계산하여 사용한다.

4.2 비율 값(Rate Value)

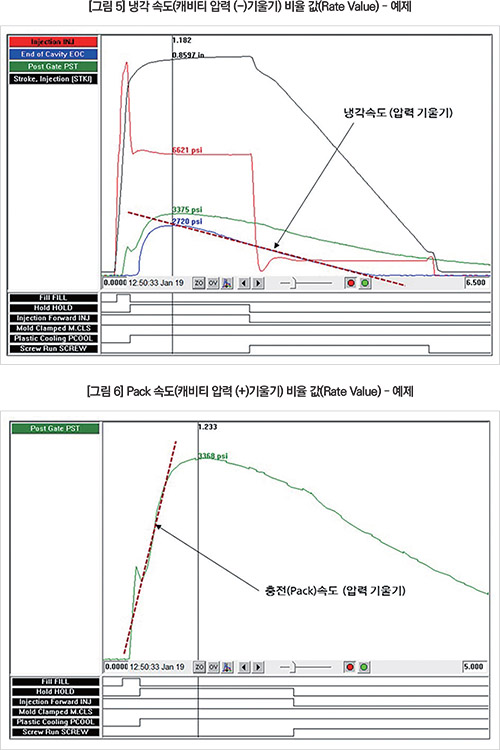

비율 값은 수집된 그래프에서 기울기(Slope)를 추출한 값으로, 특히 공정 중의 압력 곡선에서 (+/-)기울기를 계산하여 금형 내에서의 용융재료의 변화를 예측하는 데에 사용한다. 앞의 장에서 언급한 바와 같이 (+)기울기는 충전(Pack) 속도를 (-)기울기는 냉각 속도와 관계가 있다.

냉각 속도는 얇은 두께 제품, 반 결정성(Semi-Crystalline) 재료, 질감 표면이 있는 제품, 그리고 섬유 충전재료 등을 이용하는 공정인 경우에 냉각 속도가 공정 모니터링에 매우 유용하며, 냉각 속도의 변화는 압력 변화보다는 주로 용융 온도와 금형 표면 온도의 변화로 인해 발생한다.

냉각 속도는 캐비티 압력 곡선이 얼마나 빨리 떨어지는지에 따라 계산되며, 이 숫자는 곡선 압력 데이터가 곡선의 피크(Peak) 압력보다 1% 낮아질 때 계산을 시작한다. 이것은 반 결정성 재료를 사용하는 공정에서 금형 온도나 재료의 용융 온도를 조절 여부와 냉각 시스템의 부적합한 작동을 확인하는 데 사용될 수 있다. 이러한 값은 게이트의 고화 시점이 안정되지 않으면 측정값이 변경되므로 게이트 씰(Seal)과 함께 사용하는 것이 좋다.

충전(Pack) 속도는 본질적으로 충전 중 캐비티 압력 곡선의 2차 기울기(캐비티가 충진을 완료하는 시간과 충전을 완료하는 시간 사이)이며, 충전(Pack) 속도는 일반적으로 얇은 두께의 제품과 질감이 있는 제품의 품질에 가장 큰 영향을 미친다.

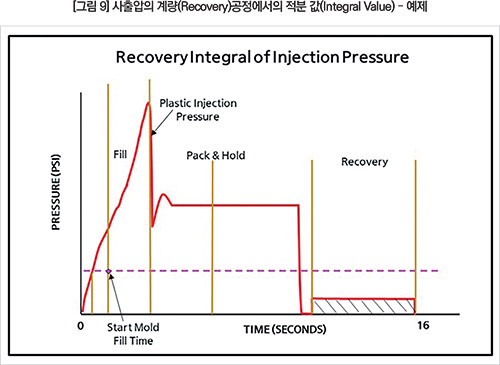

4.3 적분 값 (Integral Value)

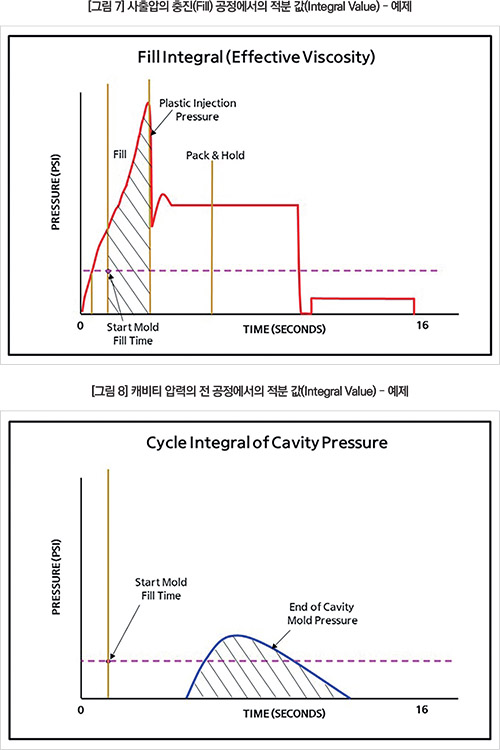

적분은 전체 사이클 또는 세부 공정 구간에서의 그래프 곡선 아래 면적이며, 이는 캐비티 압력 곡선의 모든 변화를 감지하는 데 가장 기본적인 계산 값 중 하나이다.

사출 압력의 경우, 사이클 적분은 사출 시작부터 스크류 런(Run) 종료까지 계산되고 값은 곡선 아래의 면적과 동일하며, 세부 공정 적분은 각 공정 구간에서 그려진 곡선의 면적만을 나타낸다.

특히 사출 압력의 충진(Fill) 구간에서의 적분 값은 금형에 주입되는 용융재료의 점도와 깊은 관계가 있으며, 이를 유효 점도(Effective Viscosity)라고 부른다. 스크류 위치에 대한 판독 값이 있는 경우, 적분 값은 제로 라인을 통과하는 지점에서부터 계산되며, 이는 감압(Decompression)을 제외하기 위함이다.

위의 그림과 같이 캐비티 압력의 경우, 금형 개방 신호가 없는 경우 사이클 적분은 사출 시작부터 스크류 작동 종료까지 계산되며, 금형 개방 신호가 있는 경우 소프트웨어는 이전 사이클에서 1초를 빼서 계산의 종료 시간으로 사용하는 것이 바람직하다. 금형 개방 신호가 없고 스크류 작동 중 캐비티에 잔류 압력이 있는 경우, 사용자가 적분 구간을 임의로 설정하여야 한다.

계량(Recovery) 공정 동안의 적분은 한 사이클 동안 지연시켜야 하며, 이렇게 하면 계량된 재료와 금형에 주입된 재료가 동일하게 같은 사이클(Cycle)에 데이터를 저장할 수 있다.

적분 값은 주로 사출압(Injection Pressure), PST/EOC/MID 위치의 캐비티 압력(Cavity Pressure), 충진 체적(Shot Volume) 등과 같은 데이터 곡선에 대하여 계산한다.

4.4 구간 값(Range Value)

구간 값은 동일한 형상의 다수 캐비티의 동일한 위치에 설치된 센서에서 얻어지는 값의 차이이며, 예를 들어, 각 캐비티 충진 시간의 구간 값은 동일한 금형의 서로 다른 캐비티에서 높은 캐비티 충전 시간과 낮은 캐비티 충전 시간의 차이를 나타낸다. 이것은 평형(Balance)값과 유사하지만, 평형 값은 백분율로 표시되고, 구간 값은 실제 단위로 표시된다.

대부분의 경우, 구간(Range) 값 대신 평형(Balance) 값이 직관적으로 판단하기에 유용하며, 여러 캐비티에 동일한 센서 위치가 없으면 구간(Range) 값이 계산되지 않는 것에 유의하여야 한다. 구간 값으로 도출할 수 있는 결과는 주로 설치된 각 압력센서로 얻어지는 캐비티 압력(Cavity Pressure) 그래프에서 계산되어 사용된다.

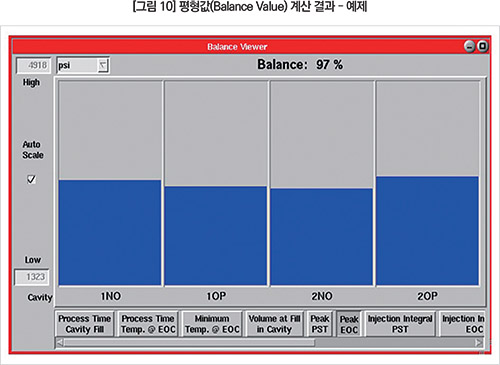

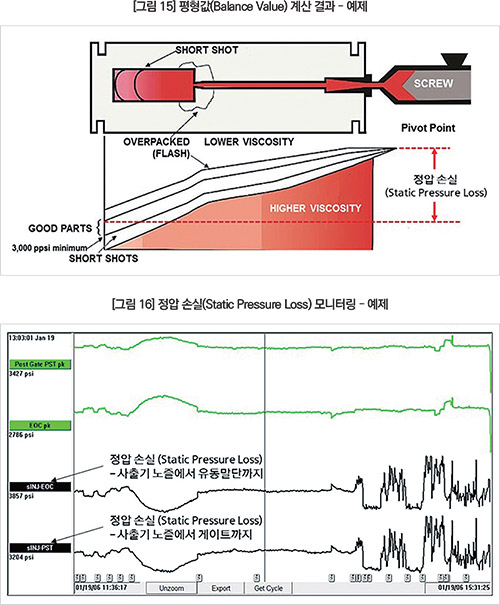

4.5 평형 값(Balance Value)

평형값은 여러 캐비티에 설치된 센서에서 수신되는 그래프에서 추출한 값들을 이용하여 각 캐비티에서 용융재료가 동일하게 성형되는지 여부를 확인하는 데 사용된다. 예를 들어, 각 센서의 최대(Peak) 압력 값을 사용하여 캐비티 간 피크 캐비티 압력이 얼마나 다른지 확인할 수 있으며, 이상적인 것은 평형값이 100%이고, 숫자가 낮을수록 평형(Balance)이 나쁘다고 볼 수 있다. 핫런너 금형의 경우에 캐비티 충진 시간(Cavity Fill Time)의 평형 값을 모니터링 하여 게이트 가공 정밀도를 판단하거나 구역 온도를 조정해야 하는 시기를 확인할 수 있다.

4.6 기타 – 특정 값 (Specific Value)

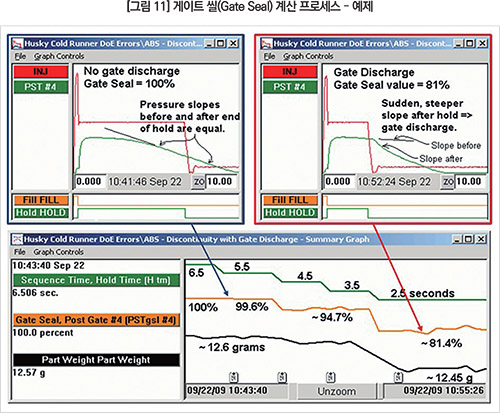

• 게이트 씰(Gate Seal)

게이트 씰 측정은 게이트가 실링(고화되어 닫힘) 되었는지 또는 게이트가 정상적으로 실링 되지 않았는지, 게이트 실링 양이 변경되었는지 알려주도록 설계되었다. 100%의 값은 게이트가 완전히 실링 되었음을 나타내며, 값이 적을수록 캐비티의 압력이 게이트를 통하여 소실되는 정도가 심함을 나타낸다.

과도한 금형 처짐이 있는 경우에 형체력이 해제될 때 캐비티 압력이 증가하며, 이로 인하여 게이트 실 계산 값이 부정확해진다. 또한 재료가 주입이 끝나자마자 결정화되는 경우에도 지나치게 낮은 수치가 계산될 수 있다. 대부분의 부품에서 게이트 실 특정 값은 모니터링 또는 알람 설정에 매우 유용하다.

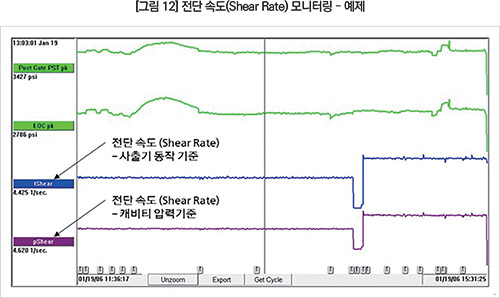

• 충진 전단 속도(Shear Rate)

이 계산에는 “충진 전단 속도, 역충진 시간”과 “충진 전단 속도, 압력 변화”라는 두 가지 특정 값이 포함한다. 첫 번째 계산은 “사출기의 시퀀스 시간의 역수”이며, 이는 유변학(Rheology) 곡선에서 전단 속도에 사용되는 값이다. 이 값을 이용하면, 유변학(Rheology) 곡선을 만들기 위해 수동으로 충진 시간을 역전할 필요가 없게 된다.

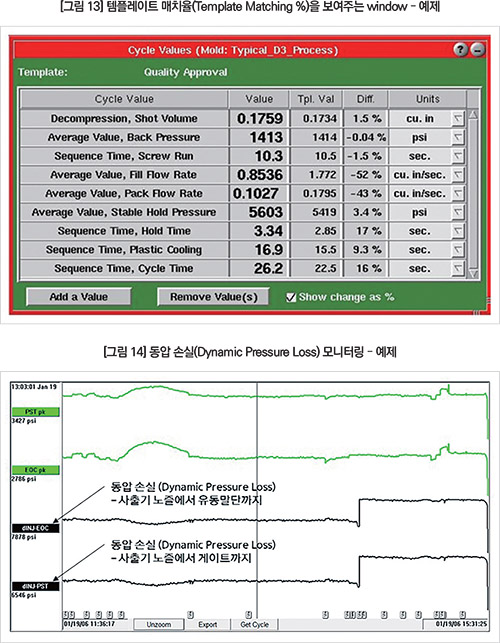

• 템플레이트 매치율(Template Matching %)

최적의 성형 조건을 템플레이트(Template)로 저장하여, 모든 측정값과 계산 값들을 실시간으로 기준값들과 비교 평가할 수 있다. 아래의 그림은 선택된 값들의 변동을 기준값과 실시간으로 비교한 수치를 표시하는 창(Window) 이다.

• 동압 손실(Dynamic Pressure Loss)

동적 압력 손실은 두 센서 위치 간, 또는 사출 압력과 캐비티 압력 간의 압력(또는 압력 강하) 차이이며, 정적(Static) 압력 손실과 달리 동적 압력 손실은 캐비티가 충전을 완료하기 전까지 측정된다.

두 캐비티 압력센서 간의 동적 압력 손실의 경우, 손실은 사출기의 충진이 끝날 때 각 센서의 압력 차이를 계산한다. 사출 압력과 캐비티 압력센서 간의 동적 압력 손실은 사출압과 설정된 캐비티 압력 간의 차이이다.

동적 압력 손실은 일반적으로 캐비티 압력 데이터의 고수준 분석에 더 많이 사용되지만, 금형 내부의 데이터를 사용하여 점도의 변화를 감지하는 데에도 사용할 수 있다. 이는 여러 사출기에서 금형을 이동해 가며 생산을 할 때, 기계에 독립적인 점도 측정 방법으로 유용하게 사용할 수 있다.

• 정압 손실(Static Pressure Loss)

정적 압력 손실은 두 센서 위치 간 또는 사출 압력과 캐비티 압력 간의 압력(또는 압력 강하) 차이며, 동적 압력 손실과 달리 정적 압력 손실은 캐비티가 가득 차고 충전(Pack)될 때 피크 캐비티 압력에서 계산된다.

두 캐비티 압력센서 간의 정적 압력 손실은 각 센서의 피크 압력 간의 차이이며, 사출 압력과 캐비티 압력센서 간의 정적 압력 손실은 보압(Hold) 압력과 피크 캐비티 압력 간의 차이이다. 정적 압력 손실은 일반적으로 캐비티 압력 데이터의 고수준 분석에 사용되며, 일반적으로 부품의 내부 응력의 양과 관련이 있다.

본문에서 사용된 그림이나 표 등은 RJG 사 또는 씨에이프로(주)와

사전 협의 없이 무단으로 사용될 수 없음을 양지하여 주시기 바랍니다.

기술된 내용에 대하여 더욱 자세한 내용을 원하시면,

www.rjginc.com의 ‘Resource Center’를 방문하시거나,

씨에이프로(주)로 문의하시기 바랍니다.