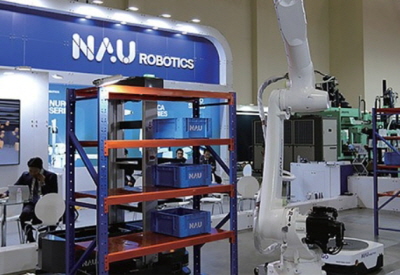

- 나우로보틱스 동유럽 시장 공략을 위한 폴란드 지사 설립 완료- 미국, 멕시코, 인도네시아, 태국 등 지역에 지사 설립 추진 중으로 연내 설립 완료 예정- 2차 전지 및 자동차 시장, 로컬 시장 공략을 위한 각 해외 거점 설립 추진 중국내 산업용 로봇 시장을 선도하는 ㈜나우로보틱스(대표 이종주 naurobot.com 이하 나우로보틱스)가 글로벌 시장에 본격적으로 진출한다고 밝혔다. 동유럽 시장을 선두로 글로벌 시장 진출을 본격적으로 시작하는 것이다.나우로보틱스 이종주 대표이사는 “동유럽 시장 공략을 위한 폴란드 지사의 설립이 완료되었으며, 연내 미국, 멕시코, 인도네시아, 태국 등 지역에 지사 설립을 추진 중이다”라고 밝혔다.나우로보틱스는 직교로봇, 다관절 로봇, 스카라 로봇 등 다양한 산업용 로봇 제품 라인업을 성공적으로 개발, 양산하여 국내 제조업 자동화 설비의 큰 축을 맡고 있으며, 올 하반기에는 제품 라인업에 물류 로봇까지 추가할 계획이다. 자율주행 기반의 물류 로봇은 엄격한 테스트와 연구 개발을 거쳐 다양한 제조업 환경에 도입될 준비를 마쳤다. 물류 로봇까지 제품 라인업을 갖춘 로봇 기업은 나우로보틱스가 유일하다. 한편 나우로보틱스는 국제 플라스틱·고무산업전(2023 Koplas)와 부산국제기계대전(2023 BUTECH)를 참가했다. 두 전시회에서 물류 로봇을 포함한 모든 제품 라인업을 전시하여 많은 관람객을 맞이했다. 실제 현장에서는 많은 관람객이 사진과 영상을 촬영하는 모습을 확인할 수 있었다.또한, 나우로보틱스는 최근 40억 규모의 Series A 투자를 유치하여 글로벌 로봇 기업으로서 성장하기 위한 발판을 마련했다. ’21년 신용보증기금 투자 유치 이후에 첫 VC(벤처캐피탈) 투자를 성공적으로 유치한 것이다. 나우로보틱스는 로봇 벤처기업 중에서 유일하게 매년 안정적인 매출 성장을 하고 있다.나우로보틱스 관계자는 “2차 전지 및 자동차 시장이 확대됨에 따라 로컬 시장 공략을 위한 해외 거점 설립을 추진한다”라고 전했다.나우로보틱스는 2016년에 설립된 이후 산업용 로봇을 비롯해 스마트 공장 구축, 소프트웨어 최적의 솔루션을 제공하며, 로봇산업의 신흥 강자로 주목받고 있다. 임직원 중 약 70%가 로봇 분야에서 10~20년간 풍부한 경험과 노하우를 쌓아온 인재들로 구성돼 있으며, 4차산업 시대를 맞이해 로봇에 대한 수요가 급격히 증가함에 따라 인력난과 시스템 구축에 어려움을 겪고 있는 중소. 중견기업에 다양한 해결방안을 제시하고 있다.7년여간 다양한 제조업 현장에서 적용한 로봇과 자동화 시스템 노하우를 바탕으로, 자사 로봇 제품을 출시하고 양산 체계를 가동하고 있다. 플라스틱 사출현장, 겐트리 공정에 쓰이는 NC형 핸들링 직교 로봇 뉴로(NURO) 시리즈를 비롯해, 다관절 로봇 뉴로 엑스(NURO X)를 출시했으며, 자율주행 물류 로봇 분야로 사업 영역을 확장하였다. 아울러 대신증권을 주관사로 선정해 코스닥 상장을 준비하기 시작했으며, 2023년을 목표로 기업 IPO 공개를 준비하고 있다.

이용우

2023-07-02