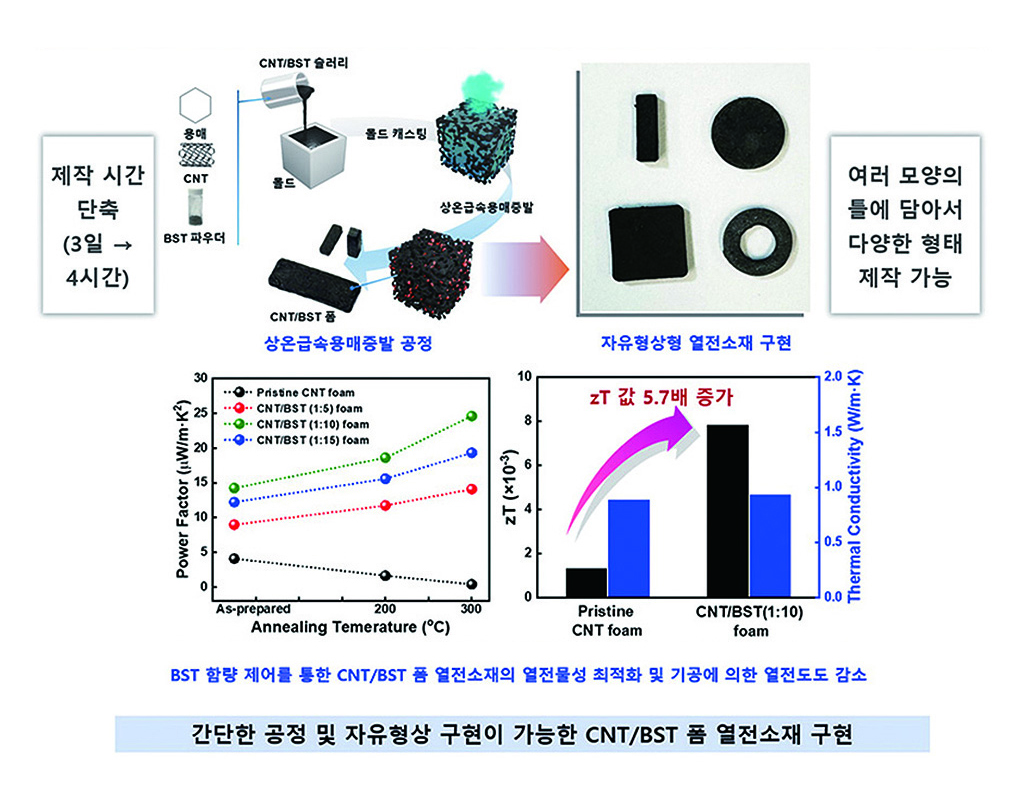

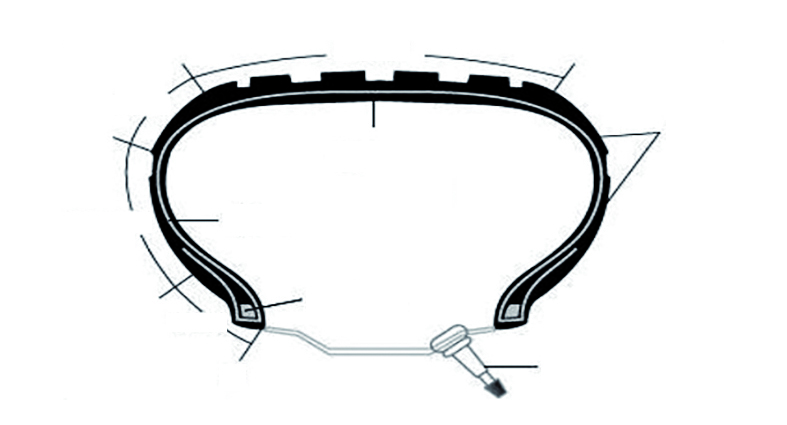

- 기존 탄소나노튜브 폼 대비 열전 성능 지수(zT) 5.7배 향상, 21.8K 온도 차이 있으면 센서용 전력 생산 가능- 10,000회 이상 반복 굽힘 시험에서도 안정적인 성능 유지해 웨어러블 센서로 활용성 높음- 자가 전원 센서 등 소형 장치 외에도, 배터리 열 제어·데이터센터 냉각 등 다양한 분야 활용 기대 상온 급속 용매 증발 공정에 의해 제작된 CNT/BST 폼 열전소재 국내 연구진이 온도 차이로 전기를 생산하는 열전 발전기 제작 시, 탄소나노튜브(CNT) 소재를 스펀지처럼 만들어 기존의 단점은 개선하고 장점은 강화한 기술을 개발했다. 자유롭게 형태 변형이 가능해 움직임이 많은 웨어러블 기기 센서의 소규모 전력 공급 용도로 활용이 기대된다. 한국화학연구원(원장 이영국) 한미정, 강영훈 박사팀은 탄소나노튜브, 비스무스–안티몬–텔루라이드(BiSbTe)를 다공성 폼 형태로 결합해 열전 성능을 극대화한 유연 열전 발전기를 개발했다고 발표했다. 연구팀은 2019년부터 탄소나노튜브 기반 열전소재를 꾸준히 연구 중으로, 이번 연구는 그 연장선으로 2025년 1월에 발표된 결과이다. 일반적으로 열전소재는 금속 기반의 무기물로 제작되지만, 연구팀은 유기물인 탄소나노튜브를 활용하여 열전소재를 개발해왔다. 금속 기반 열전소재는 성능이 높은 반면, 유연성이 높지 않다. 반대로 기존 탄소나노튜브 열전소재는 흐물흐물한 특성으로 인해 형태 변형은 쉬우나, 열전 성능이 낮고 기계적 내구성이 부족하다는 한계가 있었다. CNT/BST 폼에 의해 제작된 CNT/BST 폼 열전 발전기 BST 함량 제어에 의한 CNT/BST 폼 열전소재의 기계적 물성 평가 연구팀은 유연한 특성은 유지하되, 낮은 성능 한계를 극복하기 위해 탄소나노튜브를 부피감 있는 구조로 제작하는 독자적 기술을 개발했다.일반적인 기존 유기 열전소재는 액체를 얇게 굳힌 필름 형태로 만든다. 연구팀은 기존과 달리 다양한 모양의 틀에 재료 분말을 채우고 열을 가하면 몇 시간 뒤 스펀지처럼 굳어지는 방식을 사용했다. 동시에 열전소재 물질을 내부 구멍에 균일하게 분포시키는 기술을 적용했다. 이를 통해 소재의 형태를 고정하자, 필름 형태에 비해 기계적 내구성을 높임과 동시에 열전 성능도 극대화할 수 있었다. 불규칙한 구멍의 뼈대는 오리털처럼 열의 이동을 가로막아주고, 열 이동이 느려지면 뜨겁고 차가운 부위별 온도 차이가 유지되어 발전이 잘 되기 때문이다. CNT/BST 폼 열전발전 모듈의 발전 출력 성능 실험 결과, CNT/BiSbTe 폼의 열전 성능 지수(zT)는 기존 CNT 폼보다 5.7배 향상된 7.8×10-3을 기록했다. 그리고 이번에 개발한 열전 발전기를 유리관에 붙인 후 온수와 냉수를 번갈아 넣는 실험도 했는데, 온도 차이가 21.8도(K, 켈빈) 날 때 15.7마이크로와트(µW)의 전력을 생산하며, 저전력 온도 센서를 작동시킬 수 있음을 보여줬다. 또한 10,000회 이상의 반복 굽힘 테스트에서도 성능 저하가 거의 없는 내구성을 확인했다. 특히 이번 제조 공정은 기존 탄소나노튜브 제작 방식이 3일 이상 소요되는 것과 비교해 단 4시간 만에 고성능 열전소재를 제작할 수 있어 높은 생산성을 갖춘 것이 특징이다. 오른쪽부터 화학연 배은진 연구원(1저자), 강영훈 책임연구원(교신저자), 한미정 책임연구원(교신저자), 박병욱 선임연구원(공동저자) 연구팀은 향후 이 소재의 열전 성능을 더욱 개선하기 위해 도핑 공정을 활용한 연구를 진행할 계획이다. 이를 통해 2030년경에는 상용화가 가능할 것으로 예상된다. 앞으로 탄소나노튜브 내부에 다양한 열 제어 소재를 추가하여, 배터리의 발열 문제 해결, 인공지능 데이터센터 냉각 시스템, 겨울철 온도 유지 장치 등 새로운 응용 분야로 확대할 계획이다. 연구진이 개발한 탄소나노튜브 기반 열전소재, 다양한 모양의 열전소재 제작, 유리관에 부착된 열전 발전기 연구진은 “이번 연구는 기존 열전발전 소재의 한계를 극복하고 유연한 에너지 하베스팅 기술을 발전시키는 중요한 성과”라고 말했고, 화학연 이영국 원장은 “이번 연구는 웨어러블 기기, IoT 센서 등 다양한 분야에서 활용될 수 있는 중요한 기술로, 향후 에너지 자립형 전자기기 개발에 기여할 것으로 기대한다”고 밝혔다. Carbon Energy 2025년 1월 후면 표지 논문 이미지 이번 논문은 2025년 1월 국제 학술지 ‘탄소 에너지(Carbon Energy(IF: 19.5))’에 후면 표지 논문으로 게재되었다. 화학연 강영훈 박사와 한미정 박사가 교신저자로, 정명훈 박사후연구원과 배은진 연구원이 1저자로 참여했다. 이번 연구는 한국화학연구원 기본사업 및 과학기술정보통신부 한국연구재단 창의소재발견사업의 지원을 받아 수행됐다.

취재부

2025-05-13