캐미칼리포트

랑세스, 獨 플라스틱산업전시회 ‘파쿠마 2018’에서 미래 자동차를 위한 혁신적 소재 선보여

작성자 : 이용우

2018-10-18 |

조회 : 1269

- 뛰어난 피로 내구성 갖춘 폴리아미드6 신소재, 레이저투과 융착용 PA&PBT 컴파운드, 비할로겐 난연성 폴리에스터 및 폴리아미드 등 소개

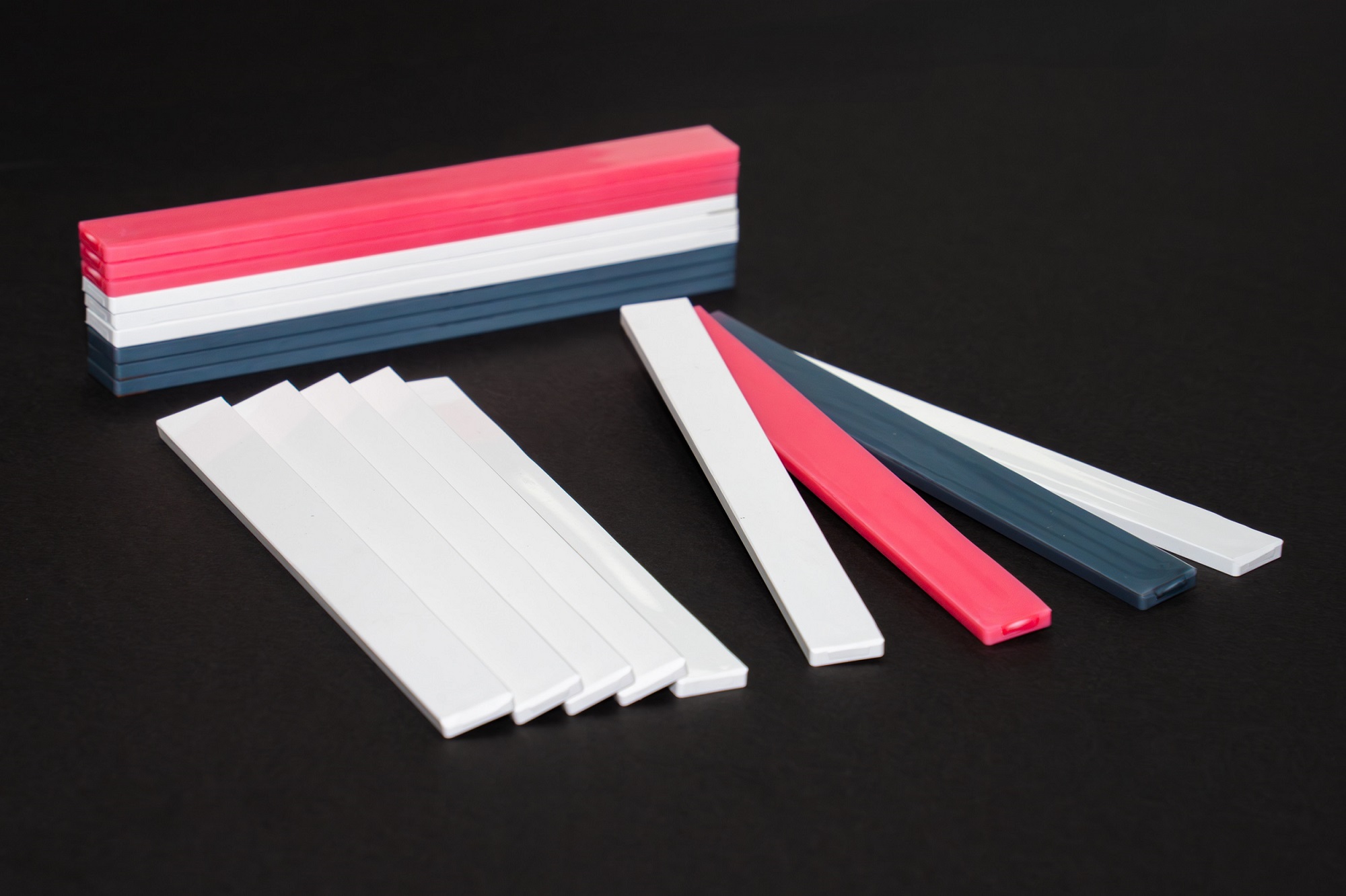

▲ 랑세스가 獨 플라스틱 산업전시회 ‘파쿠마’서 플라스틱 신소재 및 신규 적용 사례를 소개하고 있다.

독일계 특수화학기업 랑세스가 10월 16일부터 20일(현지시간)까지 5일간 독일 프리드리히스하펜에서 열리는 국제 플라스틱산업전시회 ‘파쿠마(Fakuma) 2018’에 참가해 지속 가능한 미래 이동수단을 위한 혁신적 소재를 선보인다.

랑세스는 이번 전시에서 전기차 파워트레인 부품과 전기차 인프라를 겨냥한 폴리아미드 및 폴리에스터 컴파운드, 연속섬유 강화 열복합성 컴포지트 소재를 소개한다. 특히, 고가의 폴리아미드66을 대체할 수 있는 폴리아미드6 및 PBT 컴파운드의 장점을 소개하는데 주력한다.

랑세스코리아 엔지니어링 플라스틱사업부 한상훈 이사는 “랑세스는 급속히 증가하고 있는 미래 자동차에 전기전자부품 수요에 부응할 수 있는 다양한 소재를 개발하고 있다. 랑세스 고성능 플라스틱은 전기·전자산업에서 요구하는 내화성, 전기적 거동과 같은 국제 표준 및 필수 요구들을 모두 충족하며, 이미 여러 적용 사례를 통해 그 성능을 입증받은 바 있다”라고 말했다.

폴리아미드66를 대체하는 폴리아미드6 컴파운드

랑세스는 ‘파쿠마 2018’에서 새로운 ‘듀레탄 퍼포먼스(Durethan Performance)’ 제품군을 최초로 공개한다. 이번에 공개된 폴리아미드6 기반으로 일반 소재대비 변동 하중에 대한 피로 내구 특성이 월등히 뛰어난 것이 특징이다.

특히 최근 화두가 되고 있는 플라스틱 엔진룸의 동적 환경 하의 내구성을 충족하는 데 필요한 요구조건을 갖췄으며, 고온에서 인장강도1와 같은 기계적 물성을 향상할 수 있어, 동일한 고가의 폴리아미드66를 대체할 수 있는 소재로 주목받고 있다.

듀레탄 퍼포먼스 신제품은 흡기시스템, 오일 필터 모듈, 주차 브레이크 같은 자동차 부품뿐만 아니라 가구 고정장치, 전동 공구 하우징 등에도 폭넓게 활용할 수 있다.

1.인장강도(tensile strength): 잡아당길 때 물체가 외력에 의해 파괴되는 순간의 파괴강도

근적외선 파장 영역에서 높은 투명도 갖춘 신소재

레이저투과 융착 방식으로 양산되는 복합성형 부품용 신소재 폴리아미드6, 폴리아미드66과 PBT 컴파운드도 소개된다. 이들 제품은 융착 공정에서 사용되는 근적외선 영역 레이저 광선에 높은 투명성을 가지고 있는 것이 특징이다. 운전자 보조 시스템부터 자율주행 영역까지 다양한 분야에서 활용되는 센서, 콘트롤 유닛, 디스플레이 시스템 하우징 용도에 적합한 소재다.

이와 함께 비할로겐 난연성 제품 ‘듀레탄 AKV30FN04LT(Durethan AKV30FN04LT)’도 소개한다. 레이저광 투과성 컴파운드 폴리아미드66을 기반으로 한 이 제품은 국제 난연성 시험규격 ‘UL 94’ 표준에 따른 연소성 시험에서 0.4㎜ 두께로 최고 등급인 V-0를 획득했다.

전기자동차를 더욱 안전하게 만드는 난연성 컴파운드

전기자동차에 적용되는 수많은 전기전자부품과 높은 배터리 전압은 기술적 결함이 발생할 경우 화재위험을 높이는 요소다. 이 때문에 UL94 테스트에서 V-0등급을 획득한 플라스틱 수요가 점차 증가하고 있다. 랑세스가 새롭게 소개하는 비할로겐 난연성 폴리아미드 및 폴리에스터 소재는 전기차에서 요구되는 난연성을 충족시킬 뿐만 아니라 높은 장기 내열성, 높은 절연파괴 강도, 그리고 강한 내부식성 등의 이점이 있다.

이번 전시회에서 랑세스는 완제품 글로우 와이어 테스트(GWEPT, 비정상적인 열 및 화재에 대한 저항 가연성 테스트, IEC 60695-2-11)에서 최고 등급을 획득한 유리섬유 강화 PBT 컴파운드도 선보인다. 가정용 전기용품 안전규격인 IEC 60335-1에도 부합해 원격제어 스마트 가전제품에 적합하다.

폴리아미드66을 대체하는 PBT 컴파운드

랑세스가 이번 전시에서 강조하는 또 다른 핵심 제품은 비할로겐 난연성 PBT 소재인 비강화 포칸(Pocan) BFN2502이다. 이 소재는 파단신율이 7% 이상으로, 치수 안정성 및 영구적인 절연 특성을 필요로 하는 부품에 적합하다. 비용 효율성이 높고 폴리아미드의 수분 흡수로 치수 안정성이 저하되는 것을 방지해 할로겐 난연 처방을 기반으로 한 비강화 폴리아미드66 대체 소재로 사용된다.

고속충전 엔진 흡기관에 적합한 폴리아미드

고효율을 자랑하는 고속충전 엔진(Supercharged engine)은 최근 자동차 업계의 핵심 트렌드다. 랑세스는 고속충전 엔진 흡기관용으로 블로우 성형2이 가능한 폴리아미드 신소재 개발에 초점을 맞추고 있다. 에어 덕트와 같은 흡기관의 3D 석션 블로우 성형용 폴리아미드66 계열 듀레탄(Durethan) AKV320ZH2.0과 폴리아미드6 계열 듀레탄 BKV320ZH2.0, 210 메가파스칼3의 탄성률을 지닌 폴리아미드6가 대표적인 신소재다. 이들 소재는 대규모 양산이 가능하고, 보다 수월한 생산공정 및 부품에 우수한 외관 품질을 자랑한다. 단일 소재로 압출 블로우 성형을 통해 부품 제작이 가능하며 플렉시블 벨로우즈에 연결된 흡기관 제조에도 적용된다.

2. 블로우 성형: 금형 내부로 공기를 불어 넣어 제품을 성형하는 가공 방법

3. Mpa: 표준 가스 압력을 나타내는 단위