기업과인물

“세계 최고의 기술을 고객분들께 제공하고자 최선을 다하고자 합니다.”

작성자 : 이용우

2021-12-02 |

조회 : 1464

- 한국신소재산업㈜ 대표이사 최양원

최근 들어 전기자동차의 수요 증가와 이산화탄소 절감을 위한 자동차의 경량화로 다이캐스팅 산업에 많은 관심과 기대가 증가하고 있다. 다이캐스팅(die casting)은 필요한 주조 형상에 완전히 일치하도록 정확하게 기계 가공된 강제(鋼製)의 금형에 용융 금속을 주입하여 금형과 똑같은 주물을 얻는 정밀 주조법으로, 대량생산 및 경량화가 가능해 자동차 부품 생산 등에 많이 이용되고 있다.

한국신소재산업㈜은 1989년에 창업 이래 세계 각국의 뛰어난 기술을 수입, 한국 다이캐스팅 산업을 주도해오고 있다. 이에 본란에서는 한국신소재산업㈜의 최양원 대표이사를 만나, 다이캐스팅 산업은 물론, 최근에 주력하고 있는 제품들에 관해 이야기를 들어 보았다.

한국신소재산업㈜(대표이사 최양원 www.kkamco.com 이하 한국신소재산업)은 새로운 기술을 선도하고자 하는 열망으로 1989년에 창업하여 지금까지 열정을 다하고 있다.

그동안 한국신소재산업은 다이캐스팅 진공주조, 마이크로 블라스팅 표면처리, 파인 세라믹스, 초전도체, 형상기억합금, 일 방향 응고 주조, 의료소재 및 임플란트 소재 제조 등 새로운 분야에서 많은 기술을 선도해왔으며, 다이캐스팅 진공 장비, 금형 온도조절기, 마이크로 블라스팅 설비, 도징로&용해로 등 다이캐스팅에 관한 세계 최고의 기술들을 보유하고 있다.

앞선 기술 및 장비의 국내 도입을 위해 1989년 한국신소재산업을 설립하게 되었다. 회사설립 당시에는 한창 신소재 붐이 일었던 시기로 초전도체, 세라믹, 형상기억합금, 아모포스, 티타늄 등 산업계 전반에서 신소재에 대한 연구개발 투자가 기하급수적으로 늘어났다.

최양원 대표도 처음에 신소재 사업 분야로 사업을 시작해 나중에 다이캐스팅과 사출 분야로 진출했지만, ‘한국신소재산업’이란 사명을 그대로 사용하고 있단다.

“대학에서 재료 공학을 전공하고 졸업 후에 첫 직장인 건설회사에서 품질 보증 즉, 비파괴검사 업무를 시작으로 사회에 첫발을 내딛었고, 이후 오퍼상에서 열처리 파트 부문 수입 업무를 배우고 나서 독립을 하게 되었죠. 독립하고 초창기에 마침 인연이 되려고 그랬는지, 스위스 사람이 회사를 찾아와 대리점을 찾고 있다고 해서 그때부터 지금까지 30년 넘게 이 일을 하게 된 것이죠”

최양원 대표는 지금도 스위스의 다이캐스팅용 진공 시스템 전문업체인 폰다렉스(Fondarex)와 비즈니스 관계를 맺게 된 것에 감사하고, 이후에도 주변의 훌륭한 업체들을 많이 소개해준 고마운 회사라고 전한다.

한국신소재산업의 주력제품인 스위스 폰다렉스의 다이캐스팅 고진공 시스템은 기존 시스템의 가장 큰 단점인 제품 속 기포를 제거해주는 시스템으로, 고품질 다이캐스팅 제품을 만들기 위한 필수 기술로, 현재 세계적인 품질을 가지고 있는 BMW, 벤츠, 아우디, 테슬라, 람보르기니 등의 회사에서 폰다렉스의 기술이 적용된 부품을 사용하고 있다.

이처럼 한국신소재산업은 스위스의 고진공 다이캐스팅 전문업체인 폰다렉스(Fondarex)와 인연을 맺고 일을 시작하게 되면서 정밀기계 가공으로 유명한 스위스 장비들과 세계 일류 기술이 적용된 아이템들을 알게 되었고, 이 기술과 장비들을 국내 산업계에 공급하게 되었다.

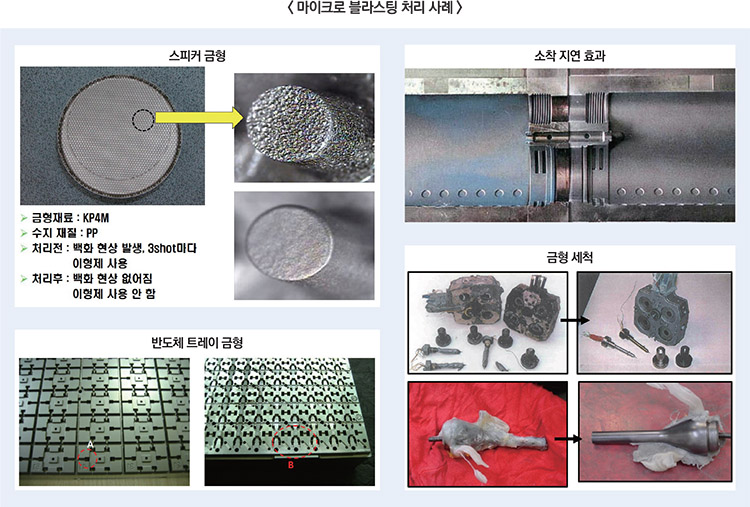

한국마이크로블라스팅 설립, 직접 서비스 제공

아울러 한국신소재산업은 IEPCO AG 사의 마이크로 블라스팅 설비를 판매할 뿐만 아니라, 한국마이크로블라스팅 사를 설립, 임가공 서비스도 제공하고 있다.

IEPCO AG는 스위스에서 설립되어 50년 이상 금형 및 성형 공구, 기계 부품에 대한 마이크로 블라스팅 표면처리를 연구해왔다.

IEPCO AG의 마이크로 블라스팅은 200여 종 이상의 특수 제조된 미세한 메디아(분말)를 처리 제품(금형 등)에 정밀하게 고압가스나 고압 공기로 분사하여 표면을 처리하는 건식 정밀 표면처리 기술로써, 처리하고자 하는 제품 표면에 적절히 선정된 메디아를 정확하게 적용해 과열이나 응력 발생의 위험이 전혀 없이 원하는 부위만을 정확하고 간단하게 처리할 수 있다.

“당시 IEPCO 사장님(Mr. Fonde)을 뵈려고 오랜 시간을 호텔에서 대기했었는데, 알고 보니 당시 사장님이 늦은 이유가 전 세계 표면처리 석학들이 사장님의 강연을 들으러 와서 이야기가 길어졌기 때문이었고, 그 사장님은 전 세계 표면처리 분야에서 최고봉 인사였던 거죠.”

마이크로 블라스팅 기술은 전세계에서 5,000대 이상이 보급되어 고품질 및 제품의 품질 향상을 위하여 사용하고 있다.

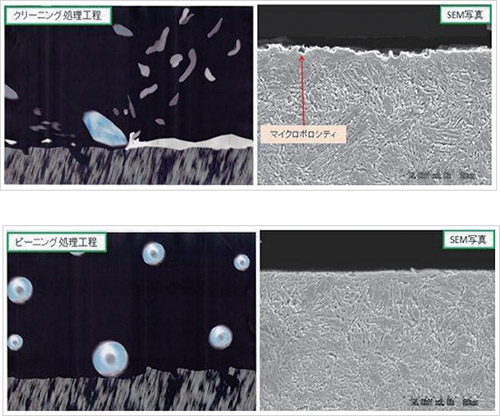

마이크로 블라스팅 원리 및 처리 방법

와이어 방전 및 방전 가공 작업 시에 발생하는 고온으로 인해, 방전 백층이 생성된다.

가공의 처리 방법에 따라 0에서 0.2㎜의 두께의 백색층(white zone)이 생성된다. 이 방전 층은 용융된 덩어리가 겹겹이 쌓인 상태로 생성돼 있으며, 그 구조는 매우 불규칙적이며 균열 및 기포가 있는 것으로 알려져 있다.

불행하게도 모든 방전 가공과정에서 이 white zone은 반드시 생성되며 이 층은 금형 표면에 항상 나쁜 영향만을 끼친다. 또한, 이렇게 생성된 층은 표면 가공 및 조각, 엣칭 처리, 질화 처리, 열처리, 그리고 코팅 작업 시(전기도금, PCD, CVD, plasma coating 등)에도 악영향을 미치는 것으로 알려져 있다.

결론적으로 금형 표면에서 이 white zone이라는 것을 반드시 제거해야만 한다.

• 1차 처리(cleaning): 날카로운 형상의 메디아(분사재)를 분사시켜 방전 백층을 제거한다. 메디아는 방전의 거칠기, 개선의 목적에 따라 선정한다.

• 2차 처리(tribofinish): 공 모양의 입자를 분사시켜 마이크로 크랙(crack)과 미세 홀(micro porosity)을 닫힘과 동시에 표면을 평탄하고 치밀하게 만든다.

이 공정은 표면에 윤활성을 가질 수 있어 이형성을 높여 마모를 줄이고, 가스 소착 등을 방지하는 효과가 있으며, 이를 Tribofinishing이라 한다.

방전 가공 면 처리 이외에 기계 가공작업 및 엔드밀 작업 시에 금형 표면에 burr와 가공선을 만들어 제품의 이형, 인출을 어렵게 만들 뿐 아니라 제품 표면에 전사되어 제품 품질을 떨어뜨린다.

이에 마이크로 블라스팅 기술을 적용하면 금형 표면에 생긴 가공선을 제거하여 어느 방향에서 수지가 흘러도 방해를 받지 않으며 표면을 균일하고 평평하고 치밀하게 만들어주며 제품 품질 향상을 시킨다.

더불어 연삭 가공표면의 burr와 절삭가공으로 만들어진 툴 마크 등을 마이크로 블라스팅 처리로 표면을 평활하게 하며, 미세크랙과 미세 홀을 닫아주고 성형을 원활하게 만든다.

이처럼 마이크로 블라스팅 처리를 통해 ▲ 모서리나 코너 부위 손상 없이 사상 가능 ▲ 래핑 시간 획기적 감소 ▲ 이형성(백화, 미성형) 획기적으로 개선 ▲ 사출 압력 감소 ▲ 성형 사이클 타임 감소 ▲ 수작업으로 사상이 힘든 깊은 리브, 미세공, 복잡한 형상도 사상 가능 ▲ 무광/ 반광 처리 ▲ 이형제 사용 감소 ▲ 오염물, Burr, Gas 제거 등의 효과를 얻을 수 있다.

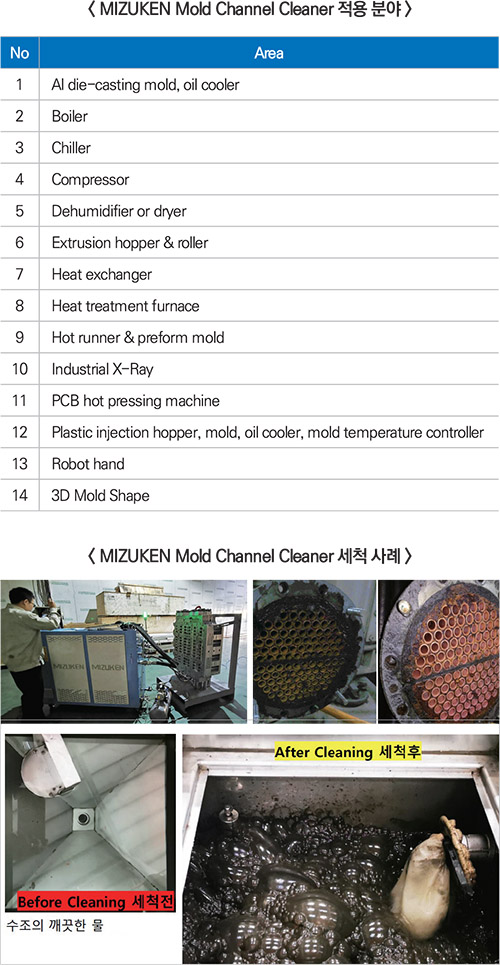

새롭게 선보인 Mizuken의 친환경 금형 세척기

이와 더불어 올해 한국신소재산업은 KOPLAS 2021 전시회에 금형 냉각 채널을 효과적으로 세척할 수 있는 Mizu-ken의 금형 세척 장비를 전시해 많은 관심을 받았다.

최양원 대표는 “몇 해 전 해외 전시회에서 Mizuken 금형 세척기를 처음 봤을 때 물로만 냉각 채널의 세척이 가능하다는 금형 세척 장비에 대해 믿음이 가지 않았습니다.

결국에 이 제품을 적용하고 있는 태국의 공장을 방문해서 직접 눈으로 실제 성능을 확인한 후 비로소 믿게 됐습니다”라며, “순수하게 물을 이용해 마이크로 버블을 만들어 금형 냉각 채널을 세척하기 때문에 작업효율이 뛰어나고 비용 절감이 가능하며, 특히 친환경적인 제품”이라고 강조한다.

Mizuken Mold Channel Cleaner 세척 효과를 증명하는 방법

1. 청소하기 전과 후에 금형 리크 또는 막힘 체크

2. 청소 전후 사진 비교

3. 청소 전후의 유량을 체크하여 얼마나 개선되는지 확인

4. 오일 쿨러 청소 전후: 유량 및 온도 차이

5. 금형 청소 전후: 생산 사이클 타임의 차이

6. 칠러: 세척 전후 고압 및 전류(전기 소모)량 차이 측정

7. 에어컨: 세척 전후 온도와 전류(전기 소모)량 차이 측정

세계는 무한경쟁시대로 세계의 표준에 뒤떨어질 경우, 한순간에 그 경쟁 대열에서 탈락할 것이다. 이에 고품질 제품 생산, 생산 코스트 절감, 생산성 향상, 최고의 제품 생산을 위해 최고의 기술을 사용해야 할 것이다.

한국신소재산업은 다이캐스팅과 사출 분야에서 세계 최고의 기술을 고객에게 제공함으로써 품질 혁신, 생산성 향상, 원가 절감, 작업환경 개선 등을 이루어 고객사들이 강력한 경쟁력을 확보할 수 있도록 최선의 노력을 다해 나갈 것이다.