기업과인물

비트만바텐필드코리아(주), 제2회 기술 세미나 “INNOVATION DAY” 개최

작성자 : 이용우

2023-05-04 |

조회 : 1180

- 4월 19일, 100여 명이 참석한 가운데 화성시 푸르미르호텔에서 열려

비트만바텐필드코리아(주)(대표이사: 김종근 http://www.wittmann-group.kr/ 이하 비트만바텐필드)는 지난 4월 19일, 화성시 소재 푸르미르 호텔 1층 그랜드 볼륨에서 관계사 100여 명이 참석한 가운데 비트만바텐필드코리아 제2회 기술 세미나 “INNOVATION DAY”를 개최했다.

이번 세미나는 코로나 영향으로 중단되었다가 올해 4년 만에 다시 개최되어 그 의미를 더했다.

먼저, 오전 10시 기술 세미나의 시작을 알리는 김종근 대표의 인사말에 이어 첫 번째 강의로 Head of Sales(영업 총괄) Ms. Valentina Faloci가 비트만바텐필드의 회사소개와 더불어 매출 현황에 대한 소개에 이어 DC Grid를 이용한 친환경 에너지 절감 솔루션에 대해 강의를 진행했다.

유럽의 에너지 가격은 상승하는 가운데(에너지 위기) 신재생에너지원의 급속한 확대와 더불어 기후 목표 달성(온실가스 중립 2045) 계획이 추진되고 있다. 이러한 가운데 산업계 전력 소비의 70%는 전동기 사용으로 인한 절감이며, 소비전력량 감소는 곧 CO2 배출량 감소를 뜻한다.

VDMA에 따르면, 전동기의 상승 추세에 있으며, DC 기술은 크게 개선되었고, 재생 가능한 에너지원을 사용하고 변환 손실을 줄임으로써 피크 전류를 커버하면 CO2 발자국을 감소할 수 있다고 설명했다.

지난해 K-Show 2022에서 선보인 태양광 패널로 구동되는 EcoPower DC 사출성형기를 중심으로, 교류-직류 변환기(AC-DC Transformer)를 사용하지 않고. 바로 직류 전원을 사용하는 것으로 전력 손실량 약 4%를 감소할 수 있음을 설명하였다.

이어서 ㈜실리코너스 추성민 대표이사가 ‘액상실리콘 이종 사출성형 기술(LSR 2K-Injection molding)’에 대한 강연이 있었다.

먼저, Silicon&Silicone에 대한 차이점과 역사에 대한 설명이 있었으며, LSR(Liquid Silicone Rubber; 액상실리콘고무)와 LIM(Liquid Injection Molding; 액체사출성형)에 대해 소개가 있었다. LIM에 대한 소개에서는 △ LSR LIM 시스템이란? △ LSR LIM 시스템을 사용하는 이유 △ LSR 몰딩에 관해 설명했고, 이어서 2K 사출 및 기타, LSR 2K 사출성형에 대한 소개가 있었다.

LSR 2K 사출성형에 대한 소개에서는 △ LSR 2K 사출성형이란? △ LSR 2K 사출성형을 사용하는 이유 △ LSR 2K 사출성형 방법 등을 자세히 설명했다. 이어서 Self Bonding LSR(자가 접합형 액상실리콘), 액상실리콘 전체 프로세스 솔루션 제공에 대한 소개를 끝으로 강의 마쳤다.

이후 점심 식사 시간을 가진 이후 오후 강의가 이어졌다.

오후 첫 강의는 Product Expert MicroPower & Project Engineer(마이크로파워 전문&프로젝트 엔지니어) Mr. Martin.Philipp-Pichler의 ‘마이크로파워 사출성형기의 마이크로 사출성형’에 대해 강연이 이어졌다.

작은 제품을 성형하지만 성형 제품에 비해 너무나 큰 스프루 런너로 인한 원료의 손실, 긴 사이클타임으로 인한 생산성 저하 등의 문제점이 발생한다. 이에 MicroPower를 사용해야 한다.

마이크로파워는 올 전동 사출성형기이며, 모듈식 및 유연성으로 생산 셀로 확장이 가능하고, 클린룸 및 의료 분야에 적합하다. 50mg 이하 최대 4g의 총량 성형제품 생산이 가능하며, 형체력은 15t이고 작은 설치 공간에서 최고의 정밀도를 자랑한다.

클램핑 유닛은 간격이 없는 5점 토글 시스템이며, 선형 가이드에 장착된 움직이는 플래튼, 최고의 정밀도와 완벽한 금형 안전성, 부드러운 움직임을 자랑하고 있다. 마이크로 몰드는 일반적인 금형 치수는 110×120㎜이며, 최고의 제조 정밀도와 유지비 감소, 에너지 절감을 위한 최적화된 온도 관리 및 비용 절감 등을 자랑하고 있다.

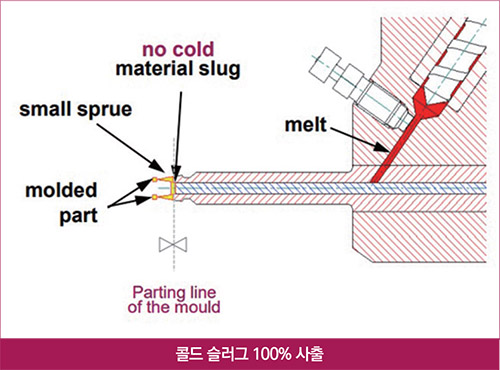

표준 인젝션 장치의 단점은, △ 큰 용융 쿠션, 낮은 정확도 △ 대형 스프루-재료 낭비-추가 비용 △ 체크 링으로 인한 차단 편차 △ 노즐 팁의 차가운 재료 슬러그 △ 1mg 샷 중량은 14㎜ 스크류에서 0,0056㎜ 스트로크만 필요 등이다.

반면, MicroPower 2단계 시스템의 경우, △ 계량/사출 2단계 플런저 주입 △ 플런저 직경 5㎜ 또는 8㎜ △ 스크류 직경 14㎜ △ 사출속도 최대 750㎜/s △ 사출압력 최대 3000bar △ 샷 볼륨 최대 4㎤ 등의 장점을 갖고 있다.

MicroPower의 주요 이점은, 열적으로 균일한 재료 주입, 찬 재료 슬러그 없음, 선입선출 주입 시스템, 매우 작은 용융 쿠션 및 작은 스프루, 매우 짧은 흐름 길이, 사출 압력 손실 최소화, 모든 표준 과립을 처리할 수 있음, 낮은 압력에서 낮은 스트레스 정량 주입, 50mg 미만의 샷 중량 가능, 높은 프로세스 역동성, 신뢰성 및 반복성, 차단 밸브 누락으로 인한 재료 열화 최소화 등이 있다.

작은 스프루 적용을 통해 스프루 런너 축소로 원료 절감할 수 있고, 사이클타임과 제품 품질 향상을 통해 매출을 증대할 수 있으며, 전기료도 절감할 수 있다. 더불어 기본 버전과 함께 다양한 생산 셀 버전(자동화 시스템)을 위한 로타리 테이블, 온도 컨트롤러, 재료 건조기/피더, 수직 스카라 로봇 등 마이크로/소형 제품용으로 설계된 주변 장치들이 준비되어 있다.

한편 이종사출이 가능하도록 MicroPower 콤비몰드, MicroPower LSR/고무, 인서트 기술이 적용된 MicroPower, MicroPower 릴 투 릴 애플리케이션 등도 마련되어 있다.

MicroPower를 사용함으로써 고객은 최고의 부품 품질로 최대 출력, 최소 설치 공간에 모든 주변 장비 통합, 작은 스프루 덕분에 최대 90%까지 비용 절감, 신뢰할 수 있는 기계 설정, 마이크로 부품에 초점을 맞춘 최적화된 사출 공정이란 혜택을 받을 수 있다.

이어서 Sales Manager Robots(로보트 영업담당자) Mr. Martin Stammhammer가 로봇과 자동화 부대설비의 인터페이스 추세에 대해 강의를 했다.

위트만 서보 로봇은 1,5에서 최대 130kg까지의 적재량, 1.000~18.000㎜의 수평축, 300에서 3.000㎜까지의 킥 스트로크 600에서 3.600㎜까지의 수직축 등 모든 요구 사항을 충족하는 완전한 로봇 라인을 갖추고 있다. 또 비트만 자동화설비는 DMC Printing, 인서트 자동화, 커뮤니케이션/워크셀, 커뮤니케이션/MES, 커뮤니케이션/사용자, 커뮤니케이션/홀로버스 등에 대해 설명하는 시간을 가졌다,

오늘의 기술 세미나 마지막 강의로 Area Sales Manager (영업 담당자) Mr. Michael. Reiter가 응용 프로그램 소프트웨어에 대해 강연을 했다. “HiQ 패키지: 가소화에 관한 모든 것”에 대한 강의에서는 △ HiQ Melt 모니터링 및 HiQ Melt Premium 용융 품질 모니터링 △ 흐름 모니터링 및 HiQ Flow Premium 점도 제어 보상 △ HiQ 미터링 체크 밸브의 능동 폐쇄 △ HiQ 패킹 주입 후 스크류를 잠시 멈춤 등에 대해 자세하게 설명하였으며, 이어서 금형 보호, 압축 성형, EXPERT-StepForce, Venting, 품질 모니터링 등에 대해 강의를 했다.