기술과 솔루션

런너레스 금형 (Runnerless Mold)에 대하여

작성자 : 편집부

2022-02-11 |

조회 : 1255

자료제공: 우진플라임 기술교육원 / 교수 한선근

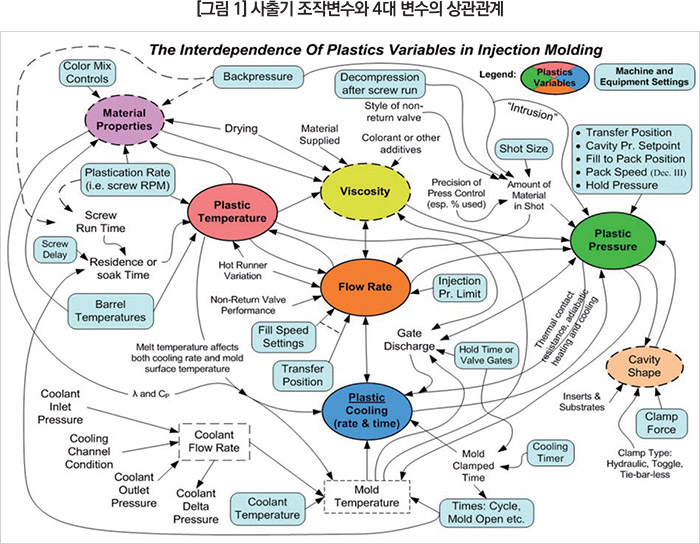

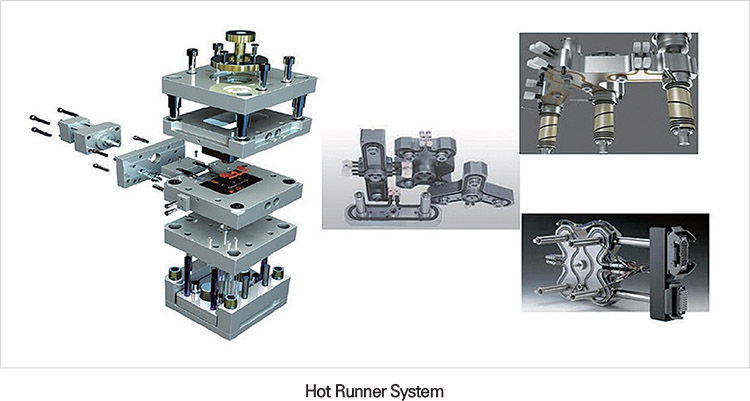

통상의 사출성형 방법은 금형에 반드시 스프루, 런너, 게이트가 있다. 성형품이 성형될 때 스프루와 런너가 함께 성형되고, 성형제품이 금형으로부터 이형 될 때 스프루와 런너도 동시에 이형되는 성형 방법이다. 이것을 일명 콜드런너 시스템이라고도 한다.

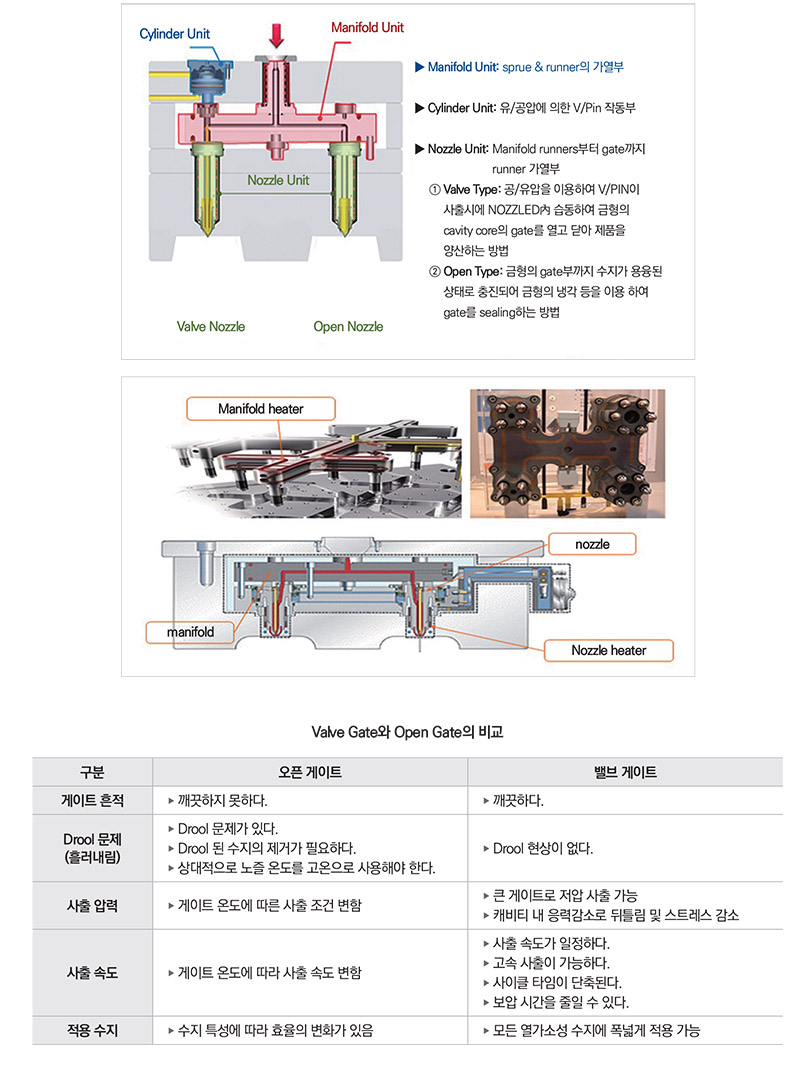

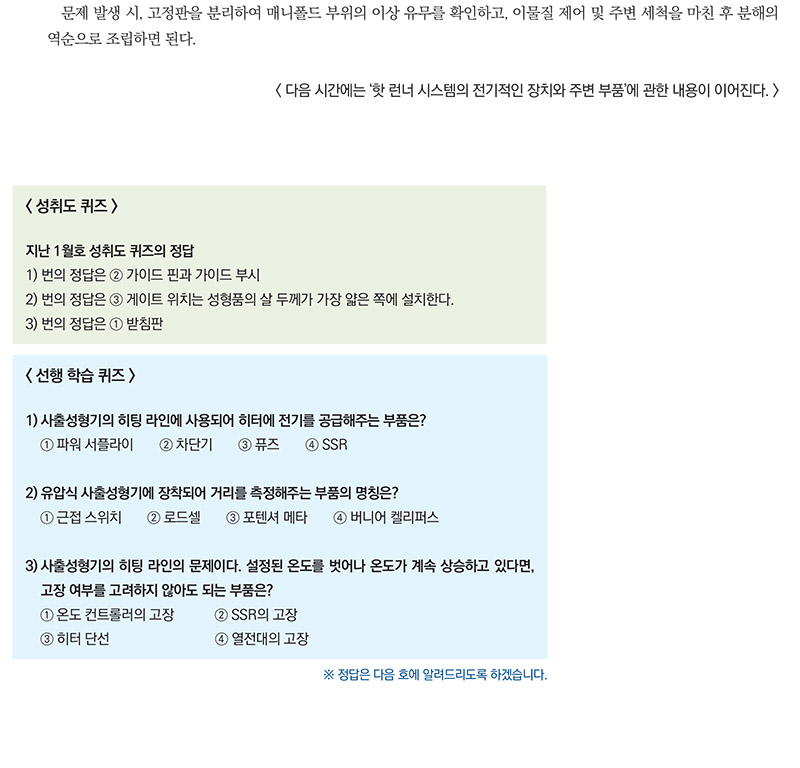

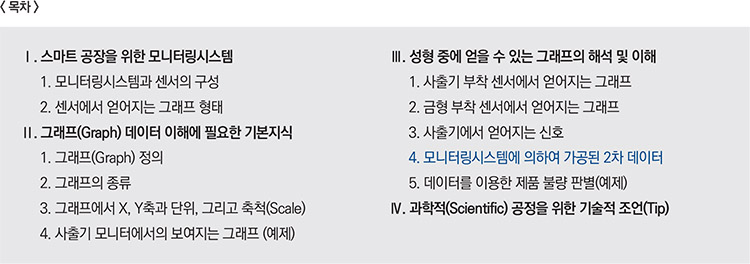

이와는 달리 스프루와 런너부의 수지를 사출성형 공정 중에 계속 용융상태로 유지시키고, 사출 후 금형이 열리면 스프루와 런너가 없이 매 성형 사이클마다 성형제품만을 금형으로 이형시키는 것을 런너레스(Runuerless) 성형이라고 한다.

런너레스 성형에 사용되는 금형을 런너레스 금형 또는 핫 런너 금형이라고도 한다.

(1) 성형품의 품질이 우수하다.

다이렉트 게이트로 사출 압력을 높게 하면 게이트 주변에 잔류응력이 많게 되고, 성형 후 크랙이 발생하기도 한다. 이러한 이유로 핀포인트로 다점 주입을 생각하는데 대형금형에서는 금형의 보수 관계 등을 생각하여 3매 금형 구조는 피한다.

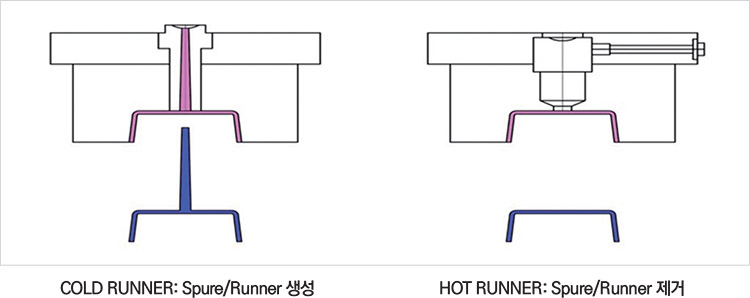

(2) 성형 재료비가 절감된다.

콜드런너 방식은 성형품 이외 런너와 스프루 등이 필요하다. 반면, 런너레스 성형은 런너와 스프루에 해당하는 성형재료가 필요 없게 되어 그만큼의 재료 절감을 할 수 있다. 콜드런너 방식은 비록 런너, 스프루를 분쇄하여 사용한다고 하지만, 물성 저하 등으로 1회밖에 사용 못 하는 경우와 2~3차 분쇄하여 사용해도 혼합비가 한정되기 때문에 결국 재료 손실이 발생한다.

(3) 성형품의 생산시간을 단축한다.

스프루, 런너의 냉각 시간이 필요 없으므로 고속 성형할 수 있고, 불필요한 성형기의 다이 플레이트 운동을 피하여 생산시간을 단축할 수 있다.

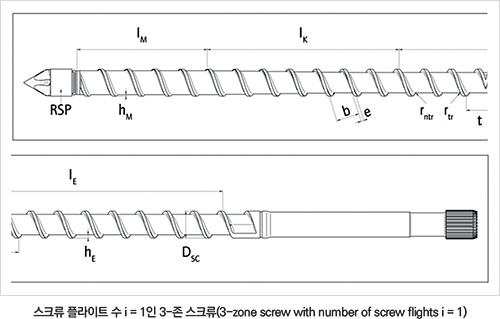

(4) 성형기가 한 단계 작아도 된다.

스프루, 런너에 관계하는 사출 용량 및 형체력과 3매 금형일 때의 성형품 런너 빼기에 관계되는 금형 열기의 스트로크 등이 적어도 된다. 그러나, 런너레스 성형에서는 높은 사출 압력이 요구되는 경우가 많다.

(5) 금형의 설계와 보수에 고도의 기술이 요구된다.

원래 금형에는 스프루, 런너가 필요한 것이지만, 런너레스는 이것을 무리하게 제거하는 것이므로 금형 설계가 적절하지 않거나 보수 관리 및 취급에 문제가 있으면 성형의 각종 문제를 일으켜 도리어 능률을 저하시키는 경우도 있다. 금형적으로는 게이트 및 단열시스템 설계에 기술적 어려움이 있다.

(6) 런너레스 성형에 적합한 수지 조건이 필요하다.

열 안정성이 좋고 저온에서 성형이 용이해야 하고, 압력에 민감하고 낮은 압력에서도 사출성형이 용이해야 한다. 또한 열변형 온도가 높고 금형으로부터 신속한 이젝트 되어야 하며, 열전도율이 높아 수지로부터 열을 신속하게 방출할 수 있어야 한다.