기획특집

로봇 밀도는 제조 부문의 자동화 정도에 대한 잣대다!

로봇 밀도는 제조 부문의 자동화 정도에 대한 잣대다!

-플라스틱 회사는 점점 더 로봇을 적용

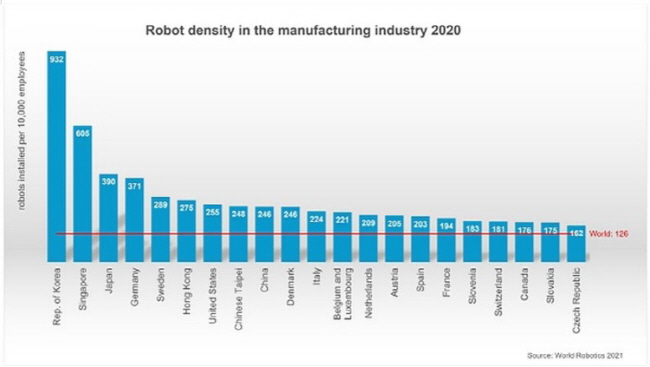

전 세계 공장에 산업용 로봇의 배치는 최근 몇 년 동안 가속화되었다. 근로자 10,000명당 126대의 로봇이 배치된 비율은 새로운 평균이다. 2021년 세계 로봇 보고서에 따르면, 제조 산업의 글로벌 로봇 밀도는 5년 전(2015년 66대)의 거의 두 배에 달한다.

지리적 영역의 관점에서, 평균 로봇 밀도는 아시아/호주에서 134, 유럽에서 123, 미국에서 111이다. 세계에서 가장 자동화된 5개국은 한국, 싱가포르, 일본, 독일, 스웨덴이다. 이들은 일반적으로 낮은 또는 감소 인구를 가진 국가들이다.

“로봇 밀도는 전 세계 제조 부문의 자동화 정도에 대한 잣대다”라고 국제 로봇 연맹(IFR)의 밀턴 게리 회장은 말했다. 이 부문에는 플라스틱 산업도 포함된다.

글로벌 전망

중국은 2020년 근로자 10,000명당 246개로 세계에서 가장 빠르게 성장하는 로봇 유닛을 기록했으며, 2015년에는 49대에 불과했습니다. IFR에 따르면, 로봇 밀도는 5년 전 25위보다 전 세계적으로 9위를 차지했다.

한국은 플라스틱 분야를 포함하는 가공 산업에서 세계에서 가장 높은 로봇 밀도를 가지고 있다. 한국은 2010년부터 로봇 밀도가 10,000명당 932대로 세계 평균을 7배 이상 초과하여 1위 자리를 지키고 있다.

한국은 2020년 10,000명의 근로자당 605개의 로봇을 할당한 싱가포르를 앞섰다. 싱가포르의 로봇 밀도는 2015년 이후 연평균 27%로 증가하고 있다.

일본은 2020년 10,000대당 390대의 로봇으로 전 세계 3위를 차지했다. 실제로 일본은 세계 최대의 산업용 로봇 생산업체로, 다른 나라의 많은 플라스틱 가공업체가 사용하고 있다. 일본 공급 업체의 생산 능력은 2020년에 174,000대에 이르렀다. 오늘날 일본은 전 세계 로봇 공급량의 약 45%를 차지하고 있다.

이에 비해 미국의 로봇 밀도는 2015년 176대에서 2020년 255대로 증가했다. 미국은 세계에서 7번째로 큰 로봇 배치 국가였다. 독일은 371대를 기록하며 전 세계적으로 4위를 차지하고 있으며, 유럽에서 가장 높은 자동화 산업을 보유하고 있다. 38%의 독일이 유럽에서 산업용 로봇의 비중이 가장 크다.

제조 산업의 로봇 밀도

주) 2020년 기준 출처: 세계 로봇 공학 2021

플라스틱 산업을 위한 풍부한 다양한 로봇과 자동화

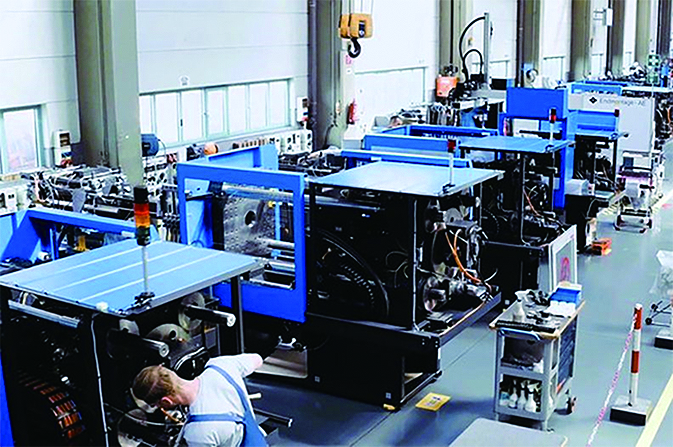

플라스틱 가공을 포함한 산업 생산에서 로봇의 사용은 기업이 자동화에 의존함에 따라 빠르게 증가하고 있다. 플라스틱 산업은 또한 효율성과 생산성을 높이기 위해 자동화및 로봇을 도입하는 속도가 빨라지고 있다.

컴팩트하고 유연한 자동화 시스템

글로벌 자동화 기업 KUKA는 K 박람회에서 로봇 및 기타 지능형 솔루션을 정기적으로 전시하고 있다. K 2019에서 KUKA는 차세대 KR QUANTEC 시리즈부터 로봇 셀 및 인더스트리 4.0에 이르기까지 산업용 로봇 프로그래밍을 더욱 쉽게 할 수 있는 솔루션에 이르기까지 플라스틱 생산 자동화를 위한 다양한 솔루션을 선보였다.

이 회사는 사출 성형을 위한 컴팩트하고 유연한 자동화 시스템인 로보모션(robomotion)의 로봇 셀 플렉소봇을 선보였다. 유연한 시스템 개념을 통해 셀을 사출성형기에서 처리하기 위한 고성능 솔루션으로 사용할 수 있다. 또한 매우 짧은 시간에 변환하고 다른 위치에서 작동할 수 있다. 또한, 6축 관절암 로봇을 이용하여 용접, 조립 또는 부품의 테스트와 같은 다른 공정을 직접 통합할 수 있다.

사출성형용 로봇 셀의 중심에는 KR AGILUS 시리즈의 KR10 R900 2형의 KUKA 로봇이 있다. KUKA는 특히 플라스틱 산업에서 사용하기 위해 다양한 로봇을 생산한다고 주장한다.

KUKA 관계자는 중국 저널 CPRJ에 이러한 로봇이 플라스틱 산업에 배치되기에 적합한 특수한 특성이 있는다고 말했다. “그들은 경량이면서 신속하고 정확하게 그리고 계획에 신뢰할 수 있게 도달하고 있다.”

KR AGILUS 시리즈의 로봇이 구성 요소에서 스프루를 제거한다. (사진 제공: 쿠카)

제조 및 통합 다운스트림 작업을 위한 로봇

스위스에 본사를 둔 Stäubli Robotics는 플라스틱 프로세서를 포함한 산업 제조업체에 엔지니어링 및 기술 지원을 제공하는 산업 자동화 제품의 또 다른 선도적인 국제 공급 업체다.

“SCARA 6축 로봇 및 코봇에서 모바일 로봇 시스템 및 AGV에 이르기까지 당사의 강력하고 고정밀 솔루션은 많은 업계의 고객과 협력하여 Industry 4.0의 과제를 해결할 수 있도록 도와준다.”

영국 서튼에 본사를 둔 WHS 플라스틱은 사출성형의 자동화에 투자했으며, 그중 일부는 두 대의 로봇을 통합하고 있다. 다국적 기업은 고성능 Stäubli 로봇이 직접 생산 셀에 처리하는 순차적인 단계를 통합했다.

WHS 플라스틱은 국내 자동차 제조 산업에 큰 공급 업체다. 또한 자동차 부문 외부의 고객에게 서비스를 제공하고, 75개 이상의 플라스틱 사출성형기를 운영하여 즉시 설치할 수 있는 부품 및 모듈을 생산하고 있다.

이 회사는 높은 수준의 자동화는 이 회사의 성공을 이끌었다. 사내 시스템 설계자는 금형에서 부품을 제거하는 프로세스를 자동화할 뿐만 아니라 다운스트림 작업을 사출성형 셀에 직접 통합하기 위해 착수했다. 이를 위해 사출성형기와 함께 약 50대의 Stäubli 로봇이 설치되었다.

현재 프로젝트에서는 두 개의 다른 TX 시리즈 로봇이 단일 셀에 사용된다. 사출성형기는 대형 차량 테일게이트 패널을 누른다. 첫 번째 로봇인 실질적인 Staubli TX200은 금형에서 사출성형부품을 제거하고, 조립 장비에 배치하면서 제자리에 고정한다.

두 번째 작은 로봇, Stäubli TX60은 진동 컨베이어에 도착하고 분리 스테이션에 떨어지는 여러 패스너 중 하나를 선택한다. 그런 다음 TX60은 다른 디자인의 여러 클립을 테일게이트에 부착하여 내부 트림이 나중에 연결된다. 이 과정에서 TX200은 구성 요소에 대한 확고한 그립을 유지한다. 한편, 다음 테일게이트 패널은 사출성형기에서 압착되고 있다.

TX60이 작업을 완료하고 모든 클립을 부착하면 더 큰 “동료”가 클램핑 장치에서 패널을 제거하고, 미리 조립된 모듈을 다음 처리 스테이션으로 전송하는 출력 컨베이어에 배치한다.

업그레이드된 공정 모니터링 시스템

스위스 윈테르투르의 키슬러 그룹은 플라스틱 산업에 자동화 솔루션을 공급하고 있다. Fakuma 2021에서 Kistler Instrumente GmbH는 다양한 사출성형 혁신을 선보였다. 자동차 나 의료 기술과 같은 다양한 분야의 플라스틱 프로세서는 장기 생산을 최적화하고 비용 효율성을 높이며 높은 수준의 공정 투명성을 달성하기 위한 솔루션을 위해 Kistler 스탠드를 방문했다.

새로운 기능으로 확장된 Kistler의 Comoneo 4.1 공정 모니터링 시스템은 효율성과 단순성을 달성하는 측면에서 어려움을 이야기하는 플라스틱 프로세서를 끌어들였다. 현재 WLAN을 사용하도록 지원하는 이 시스템은 안전한 데이터 전송을 위한 인터페이스를 확장했다.

플라스틱 프로세서는 또한 핫런너 응용 분야 및 적층 제조를 위한 Kistler의 새로운 4004A 압력 센서에 관심을 보였다.

플라스틱 프로세서 간의 일반적인 정서는 자동화가 비용을 절감하는 데 핵심적인 요소가 될 것이며, 특히 플라스틱 산업의 효율성과 생산성을 향상시키면서 가격을 가능한 한 낮게 유지하는 데 핵심적인 요소가 될 것이다.