SIMTOS존

[SIMTOS 2020] 금속 3D 프린팅이 그려낼 미래의 제조

[금속 3D 프린팅이 그려낼 미래의 제조]

다품종 대량생산이 가능한 적층제조시대를 기다리며

Industrial TrendⅡ 글_ 강민철(3D프린팅연구조합 이사/공학박사)

전통적인 금속부품의 생산방법은 주조, 단조, 절삭가공, 압출 등의 방법으로 제품을 생산하지만, 적층가공기술은 3차원도면과 재료, 적층장비만 있으면 바로 제품 생산이 가능하다. 따라서 누구나 도면만 있으면 제품을 생산할 수 있는 적층제조기술은 ‘4차 산업혁명’, ‘제조업의 인터넷 혁명’으로 불리우며 전세계인의 관심을 받고 있다. 적층제조기술은 전통방식으로 제조가 불가능한 디자인의 입체냉각몰드, 항공기부품, 개인 맞춤형 의료용 부품 등에 다양한 적용 사례가 나오면서 새로운 시장영역을 꾸준히 확장하고 있다.

금속적층장비는 금속분말이나 금속 와이어를 사용하여 레이저, 전자 빔(Electron Beam), 플라즈마 등의 에너지로 사용하여 직접 용융시켜 3차원으로 형상을 제작하는데 크게 두가지 방식이 사용된다.

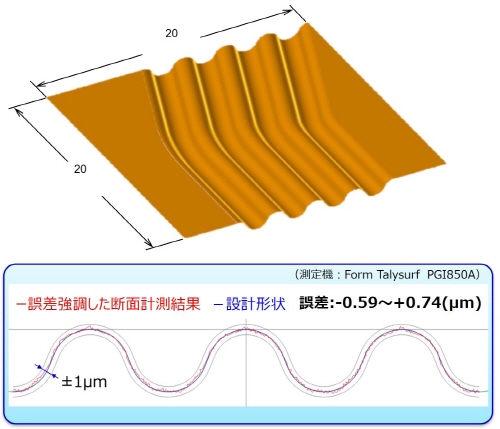

PBF(Powder Bed Fusion) 방식은 분말공급 장치에서 일정한 면적을 가지는 분말 베드에 수십 ㎛의 분말층을 깔고 레이저 또는 전자빔을 설계도면에 따라 선택적으로 조사한 후 한층 한층씩 용융시켜 쌓아 올라가는 방식이다. PBF 방식은 복잡한 형상의 구현이 가능하여 우주항공, 메디컬, 자동차부품 등에 다양하게 사용되고 있다. 두 번째 방식은 DED(Directed Energy Deposition) 방식이다. 이 방식은 보호가스 분위기에서 주로 분말을 실시간으로 공급하여 고출력의 레이저를 사용하여 공급 즉시 용융되어 적층해 나가는 방식이다.

전 세계 금속 적층제조시장에 관한 정확한 자료는 없지만 ‘Wholers 리포트 2019’를 통해 개략적으로 추정해 볼 수 있다. 그림에서 보듯이 2018년 금속장비 시장은 9억4,900만 달러, 금속소재시장은 2억6천만 달러, 적층제조 부품을 만드는 시장은 10억4천만 달러, 기타 S/W 및 분말 제조장비 등을 포함하면 약 30억4,900만 달러(한화 약 3조6천억) 시장으로 추정할 수 있다.

전세계 금속 적층제조 장비 판매는 2012년 불과 202대에 불과하였던 것이 2017년에는 1,768대, 2018년 2,297대로 급신장하여 2018년 금속 장비시장은 9억4,800만달러로 1조원 시장에 진입하였다. 이들 장비 중 대부분을 차지하는 PBF 및 DED 방식의 장비의 경우 2018년도까지 전 세계에 7천대 이상이 공급되어 있는 것으로 추정된다. 적층제조 금속소재는 금속분말, 와이어 등으로 나눌 수 있지만 PBF 또는 DED용으로 사용되는 소재의 대부분은 금속분말이며 시장규모는 2012년 2,500만 달러에서 매년 급성장하여 지난해는 2억6천만 달러로 약 3천억 원 시장으로 추정하고 있다. 또 다른 시장조사 기관인 IDTech에서는 금속소재시장은 2018년 17억 달러에서 2028년 108억 달러로 12조원 이상 시장으로 전망하고 있으며 이 중 타이타늄 분말시장이 40% 이상 차지할 것으로 보고 있다.

이러한 시장전망에도 지금까지는 적층제조 관련 장비 및 재료가격이 비싸 대량생산에 적용하기에는 어려움이 있다. 그러나 적층제조 기술은 기존 제조공법으로 제조가 불가능한 제품의 생산이 가능하며 전통적인 제조공정에 비해 개발시간이 단축되고 디자인 개선을 통한 경량화가 가능하기 때문에 시장혁신을 이끌 잠재력이 크다. 따라서 현재의 주된 응용분야는 다품종소량생산에 적합한 제품에만 적용 가능하다. 그러면 대량생산을 위한 문제점은 무엇이며 이를 해결할 기술적인 대안을 설명하고자 한다.

첫째, 적층과정에서 생길 열응력, 미성형, 내부 기공 등을 미리 예상하고 해결하기 위한 시뮬레이션 소프트웨어의 활용이 필요하며 또한 실시간으로 분말을 용융상태를 모니터링(melt pool monitoring)하는 기술이 요구된다.

둘째, 적층과정 후 후공정 기술의 자동화이다. 적층 과정 중 제품의 형상을 유지하기 위한 서포터는 필수적이며 적층 종료 후 이를 수작업에 의해 제거한다. 대량생산을 위해서는 적층 후 바로 서포터를 제거하거나 중요 치수부위는 기계가공을 연속적으로 가능한 공정설계가 요구된다.

마지막으로는 분말의 재활용이다. 적층과정에서 투입되는 분말재료는 10% 미만만 적층부품으로 남고 나머지는 분말의 재사용이 가능한데 적층과정에서 산화 등의 우려가 있기 때문에 밀폐 또는 보호성 가스 분위기에서 sieving(체질)하여 재공급할 필요가 있다.

이러한 모듈 개념으로 금속부품의 대량생산을 제시한 회사는 GE Additive, SLM Solution 3D Systems 등의 회사가 있다. 아래 그림에서 보듯 적층제조장비 수십대를 배치하고 적층과 후공정을 연속적으로 배치함으로서 장비의 가동율 증대, 소재의 효율적 이용이 가능하다는 것을 제시하고 있다.

미래의 적층제조공장은 단순한 다품종 소량생산이 아닌 다품종 대량생산이 가능한 적층제조시대의 서막이 되기를 기대해 본다.