SIMTOS존

[SIMTOS 2020] 산업 대변혁의 바람이 분다

[정밀기계 관련 해외 정책 및 기술 동향]

산업 대변혁의 바람이 분다

FeatureⅠ 자료_ 중소벤처기업부

4차 산업혁명 등 글로벌 환경 변화에 따른 산업 대변혁이 진행되고 있다. IoT, 빅데이터, AI 등 파괴적 혁신기술로 4차 산업혁명이 가속화되는 가운데 중국 성장전략 변화, 신(新)기후체제 출범 등은 제품·생산·서비스·비즈니스모델 등 산업 전반의 변혁을 더욱 크게 증폭시키고 있다.

정밀기계, 스마트 공장에 맞는 역할 변화

정밀기계는 공작물의 각종 절삭 또는 비절삭 가공방법으로 다양한 형상 및 치수로 가공하는 장비로 선반, 머시닝 센터, 드릴머신, 밀링머신, 보링머신, 연삭기, 기어 가공기, 프레스 등의 전통적 정밀 생산기계 및 초소형 공작물 가공, 융복합기계, 시스템 통합, 집적화 기술 등을 포함하는 나노/마이크로 기계시스템 및 관련 부품 등을 포함한다.

정밀기계 분야는 각종 절삭가공 및 성형가공을 모두 의미하는데, 피삭재를 적당한 공구를 사용하여 여러 가지 형상 및 치수로 가공해 ‘기계를 만드는 기계(Mother Machine)’로서 자본재산업의 핵심장비다.

이러한 정밀기계 분야는 정밀생산기계 및 나노/마이크로 기계시스템 및 관련 부품 등을 포함하는데 여기에는 절삭가공 시스템, 초정밀 가공시스템, 하이브리드 가공시스템과 지능형 가공시스템 등이 있다.

절삭가공 시스템 분야는 가공공정의 효율 및 생산성 증대를 위해 리드타임 감소와 가공시간 단축, 기존 공구를 사용하면서 가공방법을 변경함으로써 절삭능력을 대폭 향상시키는 초고속 복합 가공이 가능한 가공시스템을 말한다.

최근 이러한 정밀가공장비는 ‘스마트화’를 중심으로 ‘서비스화’, ‘친환경화’, ‘플랫폼화’ 등 4대 메가트렌드와 직접적으로 연관될 뿐만 아니라, 부품·완제품의 후방 기반산업으로 주력·신산업의 차세대 제품군의 제조·양산화와 연관성이 높은 기반 공급 산업으로써 그 중요성이 점점 커지고 있다. 그 때문에 4차 산업혁명 및 주력산업 고도화를 위해 관련 기계장비 R&D 전략과 함께, 기계산업 부품요소산업의 국산화 및 고부가가치화가 절실히 요구되고 있다.

스마트제어·솔루션을 통해 일련의 가공장비를 하나의 시스템으로 묶는 ‘스마트공장화’에 따라, 장비업체가 ‘Total System Provider’로 전환하는 것도 이런 이유다. 이에 따라 최근 글로벌 기계장비 업체는 글로벌 IT·요소업체와 협력하여 수요산업에 맞춤형 시스템을 공급하는 ‘키메이커’ 역할을 수행한다. 산업의 4대 메가트렌드에 맞추어, IoT, 빅데이터, AI 등 핵심기술을 통합해 수요산업에 전달하는 매개체 역할을 하는 것이다.

선진국, 미래 제조산업의 틀에 맞게 정책 이행 중

글로벌 경제위기로 인한 생산성 하락으로 주요국은 산업경쟁력 강화를 위한 산업인터넷 및 스마트공장에 대한 관심 증대 등 일련의 변화에 대응하여 첨단제조 정책을 강화하고 있다.

독일은 국가주도로 미래 제조업 청사진을 제시하고 있으며, 기업이 자율적으로 혁신을 추구할 수 있도록 기본 인프라를 스마트화하는 것에 중점을 둔다. 독일정부는 연방 각 부처 및 기관의 기술혁신 정책을 통합화·체계화할 목적으로 ‘하이테크 전략 2020’(2010)을 실시하며, 전략 중 하나로 제조업 분야에서의 ‘인더스트리 4.0’을 제시했다. 인더스트리 4.0은 BITKOM, VDMA, ZVEI 등 산업협회를 중심으로 제조업을 디지털화하기 위하여 사물인터넷 기반 사이버물리시스템(CPS)을 통한 유연생산, 네트워크화를 추진하는 것이다.

최근에는 인더스트리 4.0을 분석·보완하여 정부, 산업, 연구기관, 노조가 참여하여 표준화, 중소기업 역할 강화, 인력양성을 주된 목표로 삼는 ‘플랫폼 인더스트리 4.0’ (2015)으로 정책을 전환했다.

또한 독일은 글로벌 대기업과 B2B 중심의 중소기업들이 자동차, 기계, 화학, 의약 산업 등에서 세계 최고 수준의 위상을 확보하고 독일 전역에 존재하는 300여 개의 클러스터에서는 기업, 연구기관, 대학이 협력관계를 형성해 함께 기술개발에 참여해 제조업에 끊임없이 성장 동력을 불어넣는다.

이와 함께 2013년 4월에는 ‘인더스트리4.0 플랫폼’이라는 인더스트리 4.0의 추진을 위한 산·학·연 전략위원회를 출범했다. 이 위원회의 사무국에서는 8개 우선 개발 분야(①정보 네트워크의 표준화와 참조 아키텍처, ②복잡한 시스템 관리, ③광역·광대역 인프라, ④네트워크 보안, ⑤디지털 산업시대의 노동조직과 근무방식, ⑥인재육성과 지속적 전문교육, ⑦법적 기본요건 및 규제, ⑧자원의 효율적 이용)에 대해 워킹그룹(WG)을 조직하여 연구개발 로드맵을 작성했다.

미국은 정부 주도의 첨단 제조능력 확보를 목표로 범국가 차원의 연구개발 컨소시엄 ‘스마트 제조 선도기업 연합(Smart Manufacturing Leadership Coalition, SMLC)’을 발족하여 활동기반을 조성했다. 이를 통해 스마트제조를 위한 개념 수립부터 기술 목표, 로드맵 및 역할분담 등의 구체적 실행 제안 및 시행 목표를 정하고 ‘21세기 스마트제조’ 모범 사례를 구현하는데 주력하면서, 인터넷 프로토콜(IP)이 가능한 네트워크(산업용 이더넷), 정보 인프라(하드웨어 및 소프트웨어), 지능형 연결 장비(센서, 액추에이터)를 활용하는 것이다.

이와 함께 탈제조업 현상으로 인한 미국 제조업의 경쟁력 약화와 경제시스템의 위기, 일자리 감소 등 문제를 극복하고자 ‘Advanced Manufacturing Partnership’(AMP, 2011) 정책을 추진하고 있다. 제조업의 기술개발을 강화하기 위해 국가 제조업 혁신 네트워크(NNMI, National Network for Manufacturing Innovation)를 발족하여 첨단 제조기술의 연구 및 상업화를 지원하는 동시에 ‘Making in America’(2014)에서 신기술 도입을 통한 제조업 부흥을 계획하고, ‘Strategy for American Innovation’(2015)에서 주요 전략분야 중 하나로 첨단제조의 비전을 제시하는 것이다.

또한 미국은 차세대 제조기술 확보를 위한 연구개발 사업으로 첨단제조 파트너십(AMP:Advanced Manufacturing Partnership)을 추진하였으며 제조부문의 회복추세를 감안하여 AMP의 2단계를 2013년 9월에 개정(AMP 2.0)하여 2014년에 시범적으로 3개의 주요 기술에 대한 국가 제조기술 전략을 수립했다.

일본은 4차 산업혁명 관련 일본 정부의 정책적 대응은 다소 늦었으나, 일련의 규제개선, 스마트 공장 확산 노력의 성과가 점차 가시화되고 있는 가운데 국가 차원의 성장전략인 ‘미래투자전략 2018’을 발표했다.

일본은 아베정권 출범 직후인 2013년부터 국가 차원의 성장전략인 ‘일본재흥전략’을 발표해왔으며, 이번 ‘미래투자전략 2018’은 2017년부터 ‘미래투자전략’으로 개칭한 두 번째 성장전략이다. 이와 관련해 IoT, 빅데이터, 인공지능, 로봇 등 4차 산업혁명의 핵심 분야 기술 혁신과 관련 신산업 육성을 위한 규제개선을 시행했다. 또한 일본판 4차 산업혁명 국가 정책인 ‘소사이어티 5.0’을 통한 전략적 대응으로 일본 경제의 잠재성장률을 대폭 높이고, 국민소득, 생활의 질 및 국제 경쟁력 향상을 도모하고 있다.

현재 일본은 경제산업성을 중심으로 소사이어티 5.0 및 커넥티드 인더스트리의 구현을 위한 전략분야, 과제, 대응방향을 검토 중이다. 전략분야로는 ①안전한 이동(자율주행, 드론), ②건강유지(건강, 의료, 간호), ③스마트한 생산·구매 (스마트 공급망, 로봇, AI 적용 바이오,식품, 조달), ④스마트한 삶(새로운 마을 만들기, AI 및 삶을 풍요롭게 하는 기기) 등 4대 분야를 설정했다. 특히 일본은 강점인 탄탄한 제조업 기반을 살려 인공지능 등 기술혁신과 데이터 활용을 촉진시킬 리얼 데이터 플랫폼 창출에 역점을 두고 있다.

중국은 제조업 대국에서 제조업 강국으로의 전환을 통해 상대적으로 취약한 제조분야 핵심기술을 확보하고 구조전환을 통해 제조업의 새로운 전환을 맞고자 ‘중국제조 2025’을수립(2015)하며 선진국을 추격하고 있다.

‘중국 제조 2025’의 구체적인 실행을 위하여 중국 공신부(?信部)는 ‘스마트제조 발전 계획 (2016-2020)’을 발표(2016)하고 설비 제조에서의 스마트공장의 도입을 추진하고 있다. 이를 통해 연구, 생산, 물류, 경영, AS 등 전 과정에서의 스마트화 관리를 목표로 2020년까지 전체 공장의 20% 이상을 스마트공장으로 전환할 예정이다. 또한 스마트 제조 시범운영 확대, 중소기업의 스마트제조 도입 추진, 스마트제조 생태체계 구축, 지역별 스마트제조 협동 발전 추진, 스마트제조 인재 배양 등 주요 과제를 제시했다.

이와 함께 중국은 2014년 ‘중·독 액션플랜’을 발표하는 등 첨단제조기술 분야에서 독일과의 협력을 강화하고 있다. 중·독 액션플랜의 주요내용은 양국기업이 중심이 되어 ‘인더스트리4.0’을 양국 표준화 협력위원회의 의제로 하여 양국 간 협력 프레임워크를 구축하는 것으로 이를 위해 공업·정보화부(MIIT), 중국과학기술부(MOST), 독일연방 경제·에너지부(BMWi), 독일연방 교육연구부(BMBF) 간의 협력창구를 개설했다.

해외 주요 기업들의 기술개발 동향

전체 공작기계 시장의 최대 수주처(약 35%)인 자동차를 중심으로 항공 등 고부가가치 분야의 독일, 일본 등 제조업 선진국의 강세가 지속되고 있다. 2014년 기준 전체 공작기계 매출액 기준 Top10 기업 중 7개 기업이 독일 및 일본기업 (Amada, Mazak, Trumpf, DMG-Mori 등)이었다. 현재 Siemens, FANUC, Dassault 등과 같은 네트워크, 자동화, PLM 전문 업체의 기술 지원을 통해 독일 DMG-MORI, 일본의 Mazak 등을 중심으로 Industry 4.0에 대응한 네트워킹, 가상 시뮬레이션(Virtual Machining), 실시간 생산정보 관리(Connected Factory) 등 스마트화 기술 개발도 활발히 진행되고 있다. DMG Mori-Seiki는 세계 1위의 공작기계기업으로 성장하면서 해외 생산기지화, 시스템 패키화 등을 통해 글로벌 시장 지배력을 확대해 나가고 있다. 이들은 수직/수평 하드터닝, 5축 밀링을 One 셋팅으로 작업이 가능한 고정도 복합 머시닝센터 등 고신뢰 복합기 기술을 선도하고 있으며, 모듈러 가공시스템 및 초음파/밀링 복합가공기(Ultrasonic 시리즈) 상품화를 진행 중이다. 또한 이송계의 질량중심과 이송중심을 일치시키는 DCG(Driven at the Center of Gravity) 시스템 구조 설계를 전 기종에 도입했다. 특히, 멀티터렛, BMT 등을 도입한 다기능형 복합기 분야에서 경쟁력을 강화했다. 또한 수평형 머시닝 센터를 중심으로 한 유연 생산 자동화 시스템 뿐 만 아니라, 터닝 센터나 수직형 머시닝 센터를 중심으로 한 소규모 셀 자동화 시스템 공급에도 역량을 투입하고 있다.

Yamazaki Mazak은 융복합 장비 개발과 초음파/레이저 등 비절삭 공정을 절연삭 공정에 가미하여 가공 품질과 생산성을 향상했다. 다축화, 멀티헤드화 등의 다기능화(Multi-Function)가 가능한 복합 터닝센서, Mill-Turn Center 등과 같은 밀링과 절삭 계통이 일체화된 복합가공기는 기종의 구분이 없을 정도로 다양한 시스템이 공급된다. 또한 630다면 동시 5축 가공이 가능한 고속 수직형 머시닝 센터 등을 개발했다.

이들은 멀티테스킹머신, CNC선반 및 5축가공기, 라인대응 수직형/수평형 머시닝센터, 레이저 가공기 등 전 라인업을 구성했다. 유연 가공라인에서 Manufacturing, Engineering, Marketing 간의 통합 시스템을 지향하는 Cyber-Factory IT·서비스 솔루션을 동반 공급하고 Smart Box를 통해 생산 시스템의 보안, 능동적인 장비 및 공정 모니터링을 수행한다.

MAG는 세계 최초로 극저온 가공기를 출시하여 세계시장을 선도하고 있으며 초저온 냉각방식은 연삭가공, 구멍가공 및 밀링가공에도 일부 적용하고 있지만, 아직은 대부분 선삭공정에 집중하고 있다. 현재 난삭재 가공기계를 상용화하였고, 2013년도부터 B787 동체(복합재료)를 가공하기 위한 6축 가공기를 출시(MQC: Minimum Quantity Cryogenic)했다. 이 회사는 난삭재 가공에 적합한 수평형 머시닝 센터 SPECHT 시리즈 등 다양한 자사의 머시닝 센터 제품군에 극저온 가공시스템 기술 및 MQL 기술을 제공하고 있다.

Trumpf는 공작기계 비중이 84.3%인 전문회사로 판금 레이저가공기 시장을 주도한다. 이 회사는 레이저 절단기와 판재 절곡기에 대한 자동화 장치 개발을 통해 판금 가공 라인의 유연 생산 자동화 시스템 구축에 솔루션을 제공하고 있다. 다양한 출력의 레이저 소스를 보유하여 절단 뿐 만 아니라, 금속 적층, 미세 패턴 가공에도 사용가능한 제품을 공급하고 있으며 독일뿐만 아니라 EU·대만·미국 등을 생산기지화로 구축하여 글로벌 시장경쟁력을 확보하고 있다.

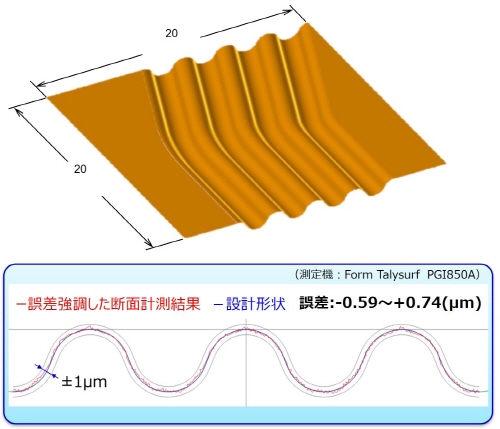

또한 Trumpf는 공기정압 또는 유정압 베어링을 채택한 비구면 또는 5축 초정밀 자유곡면 가공기를 상용화하여 시장을 주도하고 있다.