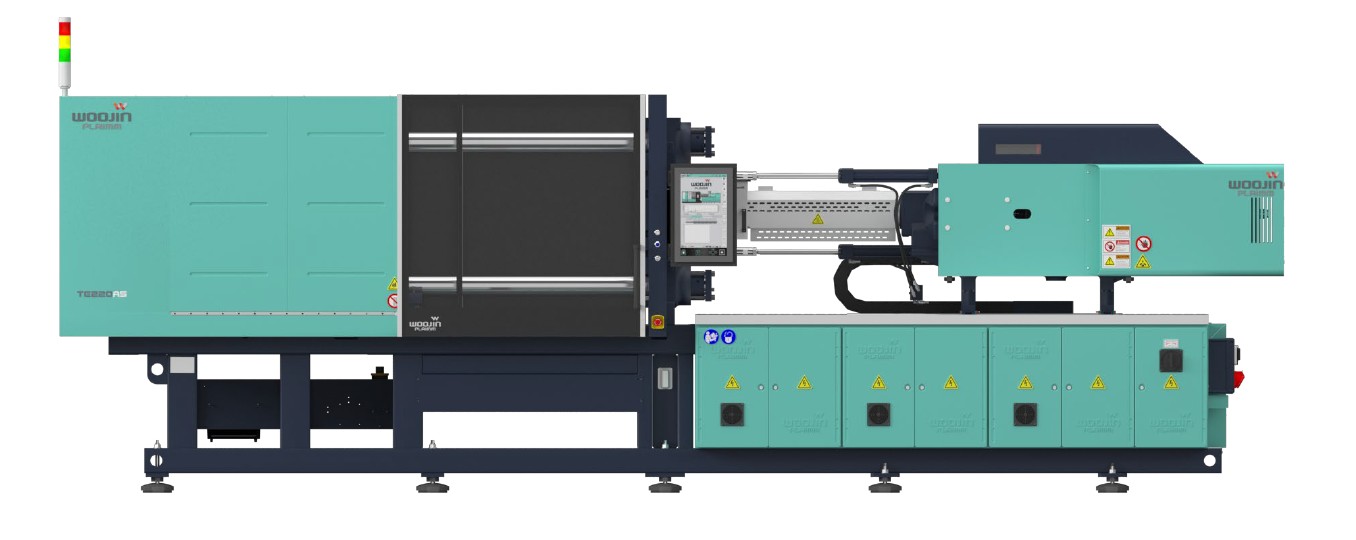

- 대형 자동차부품 성형에 우수한 적합성과 다양한 작업 가능성을 인정받아 ㈜팩토리의 4,500톤 사출성형기에 장착된 사출 현장 전용 다관절로봇 ‘H5–26150’ 1997년 설립, 취출로봇을 기반으로 플라스틱 성형공장의 자동화 시스템을 전문적으로 제공해 오고 있는 로봇, 자동화 솔루션 전문기업인 한양로보틱스(주)(강종원 대표이사 https://www.hyrobot.com/ 이하 한양로보틱스)는 지난 6월 24일 화성시에 위치한 대형 플라스틱 사출성형 전문업체인 ㈜팩토리의 4,500톤 사출성형기에 사출 현장 전용 다관절로봇 H5–26150을 설치 완료했다. ㈜팩토리의 4,500톤 사출성형기 앞에서 기념사진 촬영(좌측부터 ㈜팩토리 정세진 대표이사, 한양로보틱스(주) 강종원 대표이사) ㈜팩토리는 대형 플라스틱 사출성형 전문업체로써 현대·기아자동차 SQ 인증 업체로 중대형 자동차부품 위주로 제품을 성형하고 있으며, 한양로보틱스는 ㈜팩토리의 기존 3,550톤 사출성형기에도 이미 H5 시리즈를 납품했었고, 이번에 연이어 신규로 도입된 4,500톤 사출성형기에도 H5 다관절로봇을 설치하게 된 것이다. 사출 현장 전용 다관절로봇 H5 시리즈 로봇 업계 최초로 개발된 사출 현장 전용 다관절로봇 H5 시리즈는 별도 전문가의 출장이 필요 없이 현장 작업자가 쉽게 조작이 가능한, 쉽고 간편한 설정과 고 정밀도의 동작 구현이 가능해 취출 후 사상, 게이트 커팅, 포장 적재 등 다양한 후공정 작업 확장이 가능하다는 장점이 있으며, 제품 중량 감지, 금형 및 제품 표면 온도 감지, 제품 표면 정전기 제거, 실시간 생산현황 모니터링, 원격 AS 기능 등 4차 산업을 위한 Smart Option을 구축할 수 있다. 더불어 직교 로봇 대비 저 천장 현장 대응이 가능하고 다관절로봇으로 게이트 커팅, 화염 사상 공정, 제품 검수, 포장 등 다양한 2차 공정자동화 대체가 가능하며, 주행부+다관절로봇 형태(현장에 맞는 최적의 스트로크), 다양한 취출 지그 장착이 가능한 구조로 설계, 사출기와의 인터페이스, 통신 모듈 기본 탑재 등으로 범용 다관절로봇 대비 사출성형 업종에 적합하게 설계되었다. 특히 이번 4,500톤 사출성형기에 장착된 H5-26150 다관절로봇은 4,000~5,000㎜의 주행스트로크와 2,550㎜의 리치, 그리고 150kg의 최대 기반 하중(척 헤드 포함)을 자랑하고 있다.

이용우

2025-07-03